Para ser directos, las perspectivas de desarrollo son excepcionalmente sólidas. Los hornos de caja de atmósfera ya no son solo una pieza de equipo de fabricación; son una tecnología fundamental para la industria aeroespacial. Su capacidad para procesar con precisión los materiales avanzados necesarios para motores, fuselajes y sistemas de protección térmica los hace indispensables para la innovación aeroespacial actual y futura.

El problema central en la industria aeroespacial moderna es la implacable demanda de materiales que sean más ligeros, más fuertes y más resistentes al calor. Los hornos de caja de atmósfera son la herramienta crítica que permite a los ingenieros crear estos materiales, pasando de propiedades teóricas a componentes fiables y de misión crítica.

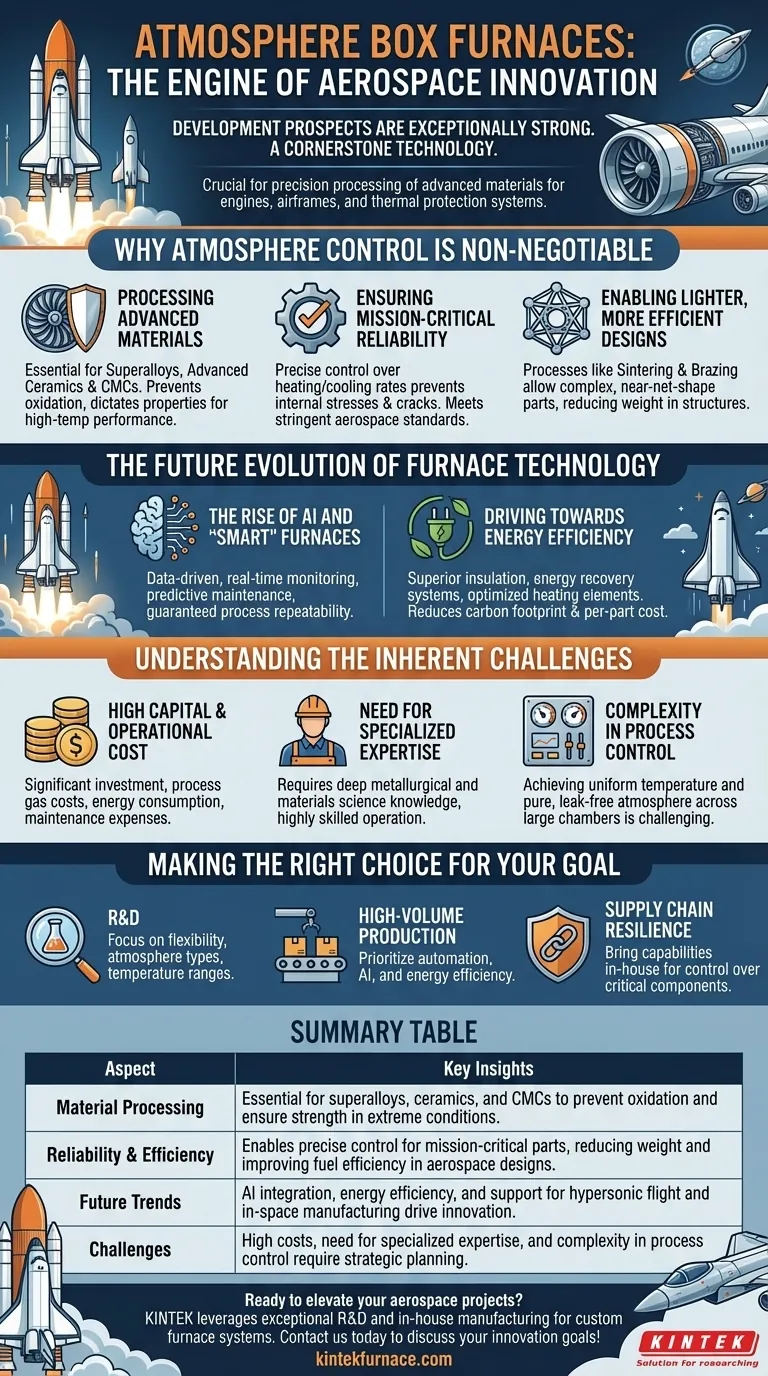

Por qué el control de la atmósfera es innegociable en el sector aeroespacial

Las condiciones operativas extremas de las aeronaves y las naves espaciales dictan los materiales utilizados para construirlas. Los hornos de caja de atmósfera proporcionan el entorno controlado necesario para forjar estos materiales con las propiedades requeridas, una tarea imposible en un horno estándar.

Procesamiento de materiales avanzados

Muchos materiales de nueva generación son altamente reactivos con el oxígeno y otros elementos a altas temperaturas. Una atmósfera controlada es esencial.

Para las superaleaciones, utilizadas en las palas de las turbinas de los motores a reacción y los componentes de los motores de cohetes, una atmósfera inerte o de vacío previene la oxidación, lo que de otro modo comprometería la resistencia y el rendimiento a altas temperaturas de la aleación.

Para las cerámicas avanzadas y los compuestos de matriz cerámica (CMCs), utilizados en sistemas de protección térmica y cubiertas de motores, la atmósfera del horno dicta la composición química final y la densidad durante la sinterización, lo que afecta directamente su capacidad para soportar el calor de reentrada.

Garantía de fiabilidad de misión crítica

En el sector aeroespacial, el fallo de un componente no es una opción. La precisión del proceso de tratamiento térmico se correlaciona directamente con la fiabilidad y la vida útil de una pieza.

Un horno de atmósfera permite un control exacto sobre las tasas de calentamiento y enfriamiento. Esto previene tensiones internas, grietas y microestructuras indeseables, asegurando que cada pieza cumpla con los estrictos estándares de certificación aeroespacial de resistencia y resistencia a la fatiga.

Posibilitando diseños más ligeros y eficientes

La búsqueda de la eficiencia del combustible y mayores cargas útiles es un impulso hacia componentes más ligeros.

Procesos como la sinterización y la soldadura fuerte, realizados en hornos de atmósfera, permiten la creación de piezas complejas, de forma casi neta, a partir de materiales como el titanio y las aleaciones de níquel. Esto reduce la necesidad de sujetadores pesados o mecanizado extensivo, lo que lleva a un ahorro significativo de peso en las estructuras de satélites y fuselajes.

La futura evolución de la tecnología de hornos

El papel del horno de caja de atmósfera se está expandiendo de una simple herramienta de calentamiento a un sistema inteligente e integrado que apoya activamente la innovación.

El auge de la IA y los hornos "inteligentes"

Los hornos futuros estarán impulsados por datos. La integración de la IA permitirá el monitoreo y ajuste en tiempo real de la temperatura y el flujo de gas, optimizando cada ciclo para obtener resultados perfectos.

Esta inteligencia también permitirá el mantenimiento predictivo y garantizará la repetibilidad del proceso, lo cual es fundamental para escalar la producción de nuevos materiales del laboratorio a la fábrica.

Hacia la eficiencia energética

El tratamiento térmico es un proceso intensivo en energía. A medida que la sostenibilidad y los costos operativos se vuelven más críticos, los nuevos diseños de hornos se centrarán en un aislamiento superior, sistemas de recuperación de energía y elementos calefactores optimizados.

Esto no solo reduce la huella de carbono, sino que también disminuye el costo por pieza, haciendo que los materiales avanzados sean más viables económicamente para una gama más amplia de aplicaciones.

Apoyo a los objetivos aeroespaciales de próxima generación

Las ambiciones de la industria aeroespacial dependen de materiales que aún no existen en producción masiva.

Los hornos de atmósfera son fundamentales para desarrollar los materiales de ultra alta temperatura necesarios para el vuelo hipersónico. También son facilitadores clave para conceptos futuros como la fabricación en el espacio, donde pequeños y eficientes hornos podrían algún día crear piezas bajo demanda en órbita.

Comprendiendo los desafíos inherentes

Aunque indispensable, esta tecnología no está exenta de complejidades. Una clara comprensión de las compensaciones es esencial para la planificación estratégica.

Alto costo de capital y operativo

Los hornos de atmósfera de última generación representan una inversión de capital significativa. Además, el costo de los gases de proceso (como argón o nitrógeno), el alto consumo de energía y el mantenimiento regular contribuyen a elevados gastos operativos.

La necesidad de experiencia especializada

Desarrollar la "receta" térmica correcta para una aleación o compuesto avanzado requiere un profundo conocimiento metalúrgico y de ciencia de materiales. Operar y mantener estos complejos sistemas exige técnicos e ingenieros altamente cualificados.

Complejidad en el control del proceso

Lograr y mantener una temperatura perfectamente uniforme y una atmósfera pura y sin fugas en una cámara grande es un desafío técnico significativo. Requiere sensores sofisticados, sistemas de vacío y lógica de control para garantizar la integridad del proceso.

Tomando la decisión correcta para su objetivo

Su enfoque estratégico para adoptar esta tecnología debe alinearse directamente con su objetivo principal.

- Si su enfoque principal es la Investigación y Desarrollo: Invierta en hornos que ofrezcan la máxima flexibilidad en tipos de atmósfera, rangos de temperatura y registro de datos para ser pionero en nuevos materiales y procesos.

- Si su enfoque principal es la Producción de Alto Volumen: Priorice los hornos automatizados con control de proceso impulsado por IA y eficiencia energética probada para maximizar el rendimiento, la productividad y la rentabilidad.

- Si su enfoque principal es la Resiliencia de la Cadena de Suministro: Considere la posibilidad de incorporar capacidades de horno de atmósfera internamente para obtener control sobre el tratamiento térmico de sus componentes más críticos y reducir las dependencias externas.

En última instancia, dominar el procesamiento térmico avanzado ya no es una capacidad de nicho, sino un imperativo estratégico para liderar la industria aeroespacial.

Tabla resumen:

| Aspecto | Ideas clave |

|---|---|

| Procesamiento de Materiales | Esencial para superaleaciones, cerámicas y CMCs para prevenir la oxidación y asegurar la resistencia en condiciones extremas. |

| Fiabilidad y Eficiencia | Permite un control preciso para piezas críticas para la misión, reduciendo el peso y mejorando la eficiencia del combustible en los diseños aeroespaciales. |

| Tendencias Futuras | La integración de la IA, la eficiencia energética y el soporte para vuelos hipersónicos y fabricación en el espacio impulsan la innovación. |

| Desafíos | Los altos costos, la necesidad de experiencia especializada y la complejidad en el control de procesos requieren una planificación estratégica. |

¿Listo para elevar sus proyectos aeroespaciales con soluciones avanzadas de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos personalizados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr un procesamiento de materiales y una fiabilidad superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de innovación.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado