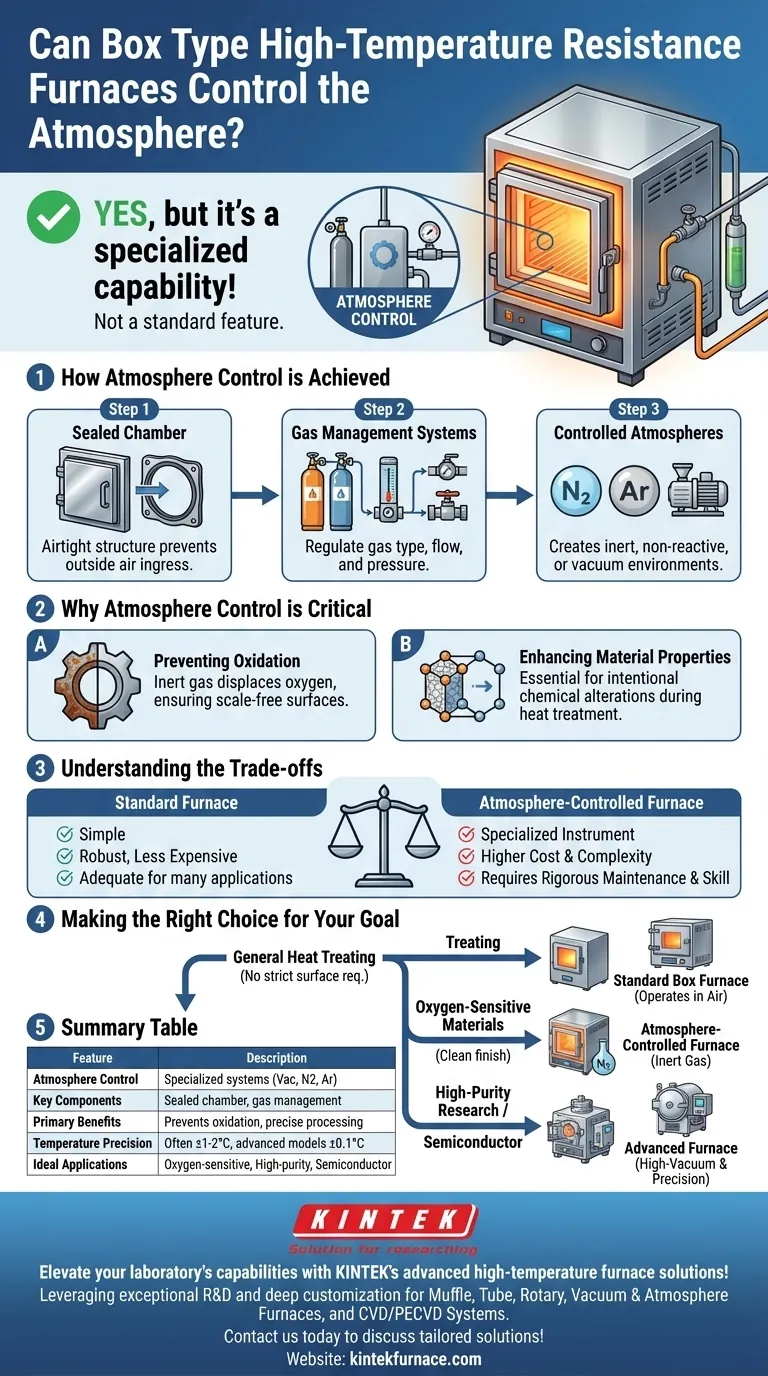

Sí, pero es una capacidad especializada, no una característica estándar. Si bien un horno de resistencia de tipo caja básico opera en aire ambiente, muchos modelos están diseñados específicamente o pueden equiparse con sistemas para un control preciso de la atmósfera. Estos hornos avanzados utilizan cámaras selladas y hardware de gestión de gases para crear entornos como el vacío o introducir gases protectores, lo cual es fundamental para procesos de alta temperatura donde la oxidación o contaminación del material es una preocupación.

La capacidad de controlar la atmósfera en un horno de caja lo transforma de un simple dispositivo de calentamiento en una herramienta metalúrgica precisa. Esta capacidad depende de un diseño de horno sellado y un sistema de control de gas dedicado, que son esenciales para prevenir la oxidación y permitir el procesamiento avanzado de materiales.

Cómo se logra el control de la atmósfera

La funcionalidad de un horno con atmósfera controlada va mucho más allá de simplemente calentar. Se basa en un sistema integrado diseñado para gestionar con precisión el entorno interno de la cámara del horno.

La cámara sellada del horno

La base de cualquier control de atmósfera es una estructura hermética. A diferencia de los hornos estándar que están abiertos al aire, estos modelos cuentan con sellos robustos en las puertas y cualquier otra abertura.

Este diseño sellado es el primer y más crítico paso, ya que evita que el aire exterior (principalmente oxígeno y humedad) entre y contamine el proceso.

Sistemas de gestión de gases

Estos hornos están equipados con hardware dedicado para introducir y regular gases específicos. Esto generalmente incluye medidores de flujo de gas de alta precisión y dispositivos de regulación de presión.

Estos componentes permiten a un operador controlar con precisión el tipo de gas, su caudal y su presión, asegurando que se mantenga una atmósfera estable y uniforme durante todo el ciclo de tratamiento térmico.

Atmósferas controladas comunes

Las atmósferas controladas más comunes son inertes o no reactivas. Esto se logra purgando primero la cámara de aire y luego llenándola con un gas protector como el nitrógeno (N2) o el argón (Ar).

Algunos sistemas avanzados también pueden crear un vacío, eliminando casi todos los gases atmosféricos para proporcionar un ambiente excepcionalmente puro para materiales altamente sensibles.

Por qué el control de la atmósfera es crítico

Controlar el entorno del horno no es solo una mejora opcional; para muchas aplicaciones modernas, es una necesidad absoluta para lograr las propiedades y la calidad deseadas del material.

Prevención de la oxidación

La razón principal para usar una atmósfera controlada es prevenir la oxidación. A altas temperaturas, la mayoría de los metales reaccionarán fácilmente con el oxígeno, formando una capa de escamas u óxido en la superficie.

Una atmósfera de gas inerte desplaza el oxígeno, protegiendo la pieza de trabajo y asegurando un acabado de superficie limpio y sin escamas. Esto es vital para piezas que requieren tolerancias dimensionales estrictas o una apariencia impecable.

Mejora de las propiedades del material

Más allá de prevenir reacciones no deseadas, una atmósfera controlada es esencial para procesos diseñados para alterar intencionalmente la química de un material.

Esta capacidad es fundamental para reacciones químicas específicas requeridas durante ciertos tratamientos térmicos, asegurando que el producto final cumpla con sus características metalúrgicas especificadas.

Entendiendo las ventajas y desventajas

Si bien el control de la atmósfera ofrece ventajas significativas, es importante reconocer las complejidades y los costos asociados. Esta no es una característica estándar, y la decisión de usarla debe ser deliberada.

Hornos estándar vs. especializados

Un horno de caja estándar que opera en aire es un equipo más simple, más robusto y significativamente menos costoso. Es perfectamente adecuado para muchas aplicaciones donde la oxidación superficial es aceptable o puede eliminarse más tarde.

Un horno con atmósfera controlada es un instrumento especializado. La adición de sellos, tuberías de gas, sensores y sistemas de control aumenta el costo inicial y la complejidad operativa.

Mantenimiento y habilidad operativa

Los sistemas necesarios para el control de la atmósfera exigen un mantenimiento más riguroso. Los sellos pueden degradarse con el tiempo y requerir reemplazo, y los sensores de flujo de gas pueden necesitar calibración periódica para mantener su precisión.

Operar un horno de este tipo también requiere un mayor nivel de habilidad técnica para gestionar correctamente las purgas de gas, los caudales y las presiones, a fin de garantizar un proceso exitoso y seguro.

La precisión como un paquete completo

Los hornos equipados para el control de la atmósfera suelen estar diseñados para trabajos de alta precisión. Casi siempre incluyen un sistema de control de temperatura de alta precisión.

Una precisión de temperatura de ±1-2°C es común, y algunos modelos avanzados alcanzan ±0.1°C. Este emparejamiento de características es necesario porque los procesos que exigen control de atmósfera generalmente también exigen temperaturas extremadamente estables y uniformes.

Tomando la decisión correcta para su objetivo

La selección del tipo de horno adecuado depende totalmente de su material, su proceso y el resultado deseado.

- Si su enfoque principal es el tratamiento térmico general sin requisitos de superficie estrictos: Un horno de caja estándar que opera en aire suele ser la solución más práctica y rentable.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno o la obtención de un acabado limpio y sin escamas: Un horno con atmósfera controlada que utiliza gas inerte es esencial para proteger su pieza de trabajo.

- Si su enfoque principal es la investigación de materiales de alta pureza o el recocido de semiconductores: Necesitará un horno avanzado con capacidad de alto vacío y una regulación de temperatura y atmósfera ultraprecisa.

Al alinear las capacidades del horno con sus requisitos de proceso específicos, asegura tanto la calidad de sus resultados como la eficiencia de su operación.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Control de atmósfera | Sistemas especializados para vacío o entornos de gas como nitrógeno o argón |

| Componentes clave | Cámara sellada, medidores de flujo de gas, reguladores de presión |

| Beneficios principales | Previene la oxidación, permite procesos metalúrgicos precisos |

| Precisión de temperatura | A menudo ±1-2°C, con modelos avanzados que alcanzan ±0.1°C |

| Aplicaciones ideales | Procesamiento de materiales sensibles al oxígeno, investigación de alta pureza, recocido de semiconductores |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional investigación y desarrollo y la fabricación interna, ofrecemos a diversos laboratorios opciones confiables como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, ya sea que requiera control de atmósfera para la prevención de la oxidación o una regulación de temperatura ultraprecisa. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su procesamiento de materiales.

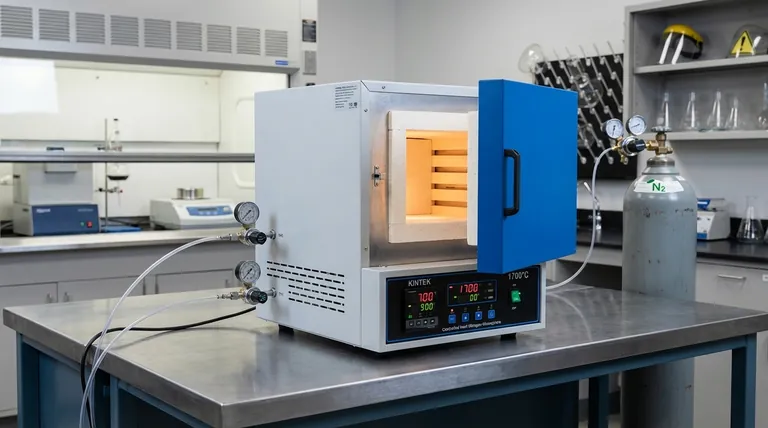

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales