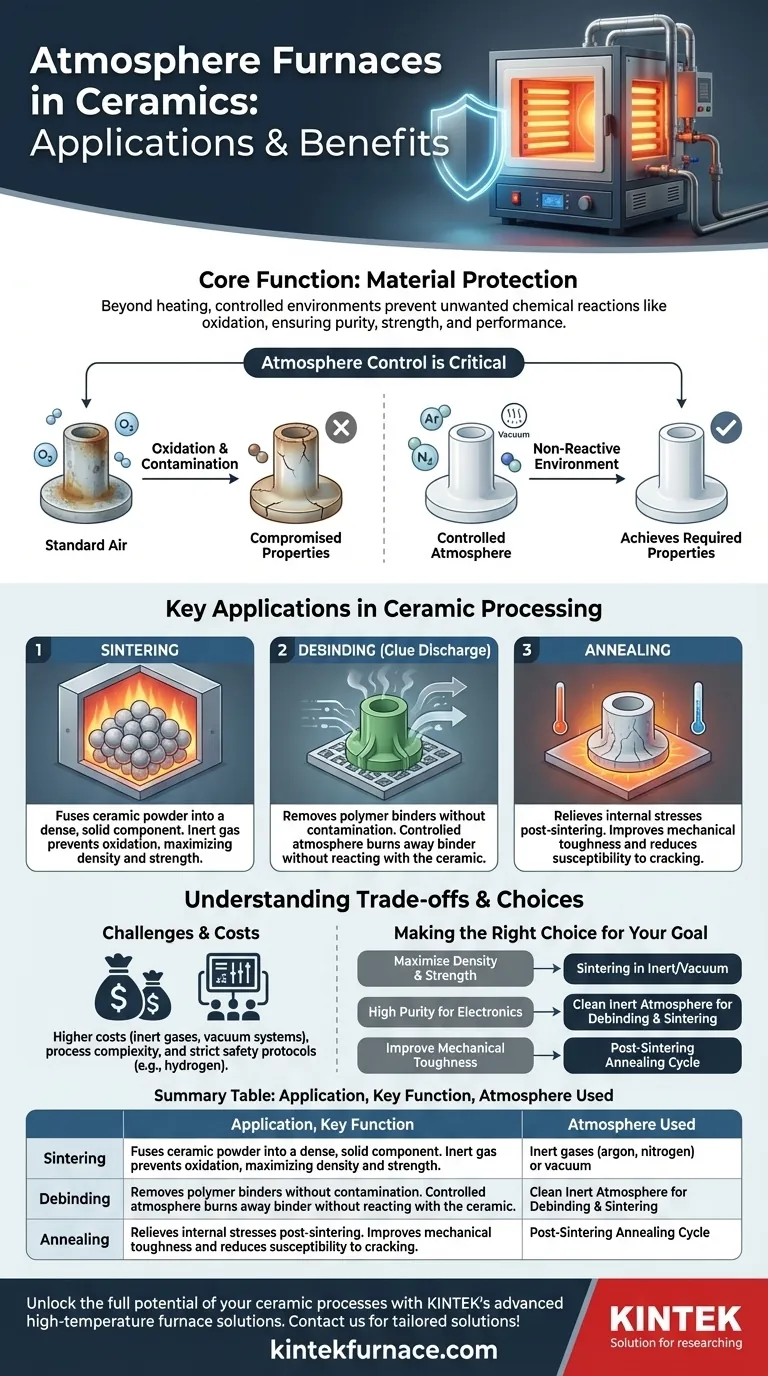

En la industria cerámica, los hornos de atmósfera se utilizan principalmente para procesos térmicos críticos como el sinterizado, la desaglomeración (o descarga de aglutinante) y el recocido. Estos hornos permiten a los fabricantes controlar con precisión el entorno químico durante el calentamiento, lo cual es esencial para crear componentes cerámicos de alto rendimiento con propiedades específicas y repetibles.

La función principal de un horno de atmósfera en la cerámica no es solo calentar el material, sino protegerlo. Al reemplazar el aire con un gas controlado o un vacío, estos hornos evitan reacciones químicas no deseadas como la oxidación, asegurando que la pieza cerámica final logre la pureza, resistencia y rendimiento requeridos.

Por qué el Control de Atmósfera es Crítico para la Cerámica

A las altas temperaturas requeridas para el procesamiento cerámico, los materiales se vuelven altamente reactivos. Exponerlos a una atmósfera de aire estándar, rica en oxígeno, puede alterar fundamentalmente o arruinar el producto final.

Prevención de la Oxidación y la Contaminación

La razón principal para usar un horno de atmósfera es prevenir la oxidación. Cuando los materiales cerámicos reaccionan con el oxígeno a altas temperaturas, puede provocar decoloración, reducción de la resistencia y alteración de las propiedades eléctricas.

Se utilizan gases inertes como el argón o el nitrógeno para desplazar el oxígeno, creando un entorno no reactivo que protege la integridad del material. Esto no es negociable para las cerámicas avanzadas utilizadas en aplicaciones sensibles.

Asegurar la Pureza para Aplicaciones Avanzadas

Industrias como la electrónica, la aeroespacial y la fabricación de dispositivos médicos dependen de cerámicas con una pureza excepcionalmente alta. Un horno de atmósfera evita que contaminantes transportados por el aire se incrusten en la cerámica durante la cocción.

Este proceso asegura que componentes como sustratos semiconductores o escudos térmicos aeroespaciales cumplan con estrictos estándares de rendimiento y fiabilidad.

Lograr Propiedades Precisas del Material

La densidad final, la estructura de grano y la resistencia mecánica de una cerámica se determinan durante el ciclo térmico.

Al controlar la atmósfera, los ingenieros pueden dirigir las transformaciones químicas y físicas que ocurren durante el calentamiento. Esto permite el desarrollo preciso de propiedades del material adaptadas a una función específica.

Aplicaciones Clave en el Procesamiento Cerámico

Aunque el principio es consistente, los hornos de atmósfera se aplican en diferentes etapas de la fabricación de cerámica para lograr resultados específicos.

Sinterizado

El sinterizado es el proceso de calentar el polvo cerámico compactado justo por debajo de su punto de fusión. Esto provoca que las partículas individuales se fusionen, creando un componente sólido y denso.

Utilizar una atmósfera inerte durante el sinterizado previene la oxidación y asegura que la pieza alcance la máxima densidad y resistencia.

Desaglomeración (o "Quema del Aglutinante")

Antes del sinterizado, muchas piezas cerámicas están en estado "verde", mantenidas unidas por un aglutinante polimérico. Este aglutinante debe eliminarse por completo en un proceso llamado desaglomeración o quema del aglutinante.

Calentar la pieza en una atmósfera inerte controlada permite que el aglutinante se queme sin reaccionar ni contaminar el material cerámico en sí.

Recocido

El recocido es un proceso de tratamiento térmico que se realiza después del sinterizado. La cerámica se calienta y luego se enfría lentamente para aliviar las tensiones internas que pudieran haberse desarrollado durante la cocción inicial.

Esto mejora la tenacidad mecánica del material y reduce su susceptibilidad al agrietamiento, lo cual es vital para los componentes cerámicos estructurales.

Comprender las Compensaciones

Aunque es esencial para las cerámicas de alto rendimiento, el uso de un horno de atmósfera introduce complejidades y costos que no están presentes con los hornos de aire simples.

El Costo de una Atmósfera Controlada

Operar un horno de atmósfera es inherentemente más caro. El costo continuo de gases inertes de alta pureza (como el argón) y la inversión inicial en un sistema de horno sellado y capaz de vacío son significativos.

Complejidad del Proceso y Seguridad

La gestión del flujo de gas, la presión y la pureza requiere sistemas de control sofisticados y operadores bien capacitados. El uso de atmósferas reductoras, como las que contienen hidrógeno, también introduce protocolos de seguridad significativos que deben seguirse estrictamente.

Selección del Horno

El tipo de horno —como un horno tubular horizontal para piezas más pequeñas o un horno tipo caja más grande para procesamiento a granel— debe adaptarse a la aplicación específica. La elección afecta el rendimiento, la uniformidad de la temperatura y la eficiencia del control de la atmósfera.

Tomar la Decisión Correcta para su Objetivo

El proceso de horno específico que utilice debe alinearse directamente con las propiedades deseadas de su componente cerámico final.

- Si su enfoque principal es la máxima densidad y resistencia: Su proceso clave será el sinterizado en una atmósfera inerte o de vacío estrictamente controlada para crear una pieza estructural totalmente densificada.

- Si su enfoque principal es la alta pureza para componentes electrónicos: Debe utilizar una atmósfera inerte y limpia tanto para la desaglomeración como para el sinterizado para evitar cualquier contaminación que pueda alterar el rendimiento eléctrico.

- Si su enfoque principal es mejorar la tenacidad mecánica: Empleará un ciclo de recocido posterior al sinterizado para aliviar las tensiones internas y prevenir fracturas retardadas.

En última instancia, dominar la atmósfera del horno es clave para desbloquear todo el potencial de rendimiento de los materiales cerámicos avanzados.

Tabla Resumen:

| Aplicación | Función Clave | Atmósfera Utilizada |

|---|---|---|

| Sinterizado | Fusiona el polvo cerámico para obtener densidad y resistencia | Gases inertes (argón, nitrógeno) o vacío |

| Desaglomeración | Elimina los aglutinantes poliméricos sin contaminación | Gases inertes |

| Recocido | Alivia las tensiones internas para mejorar la tenacidad | Gases inertes |

Desbloquee todo el potencial de sus procesos cerámicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excelente I+D y fabricación interna, ofrecemos hornos de Muffle, Tubulares, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la pureza, la resistencia y la eficiencia en su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales