En resumen, la tecnología de gas inerte cumple dos funciones principales en los hornos de vacío y atmósfera de alta temperatura. Primero, crea un ambiente químicamente no reactivo para proteger los materiales de la oxidación y otras reacciones no deseadas. Segundo, se utiliza como medio para un enfriamiento rápido y controlado, lo que puede acortar significativamente los tiempos del ciclo de proceso e influir en las propiedades finales del material.

A altas temperaturas, los materiales se vuelven muy vulnerables a los cambios químicos y al estrés térmico. La tecnología de gas inerte es fundamentalmente una herramienta de control, que proporciona una protección química y una gestión térmica precisas para garantizar la integridad y las propiedades deseadas del producto final.

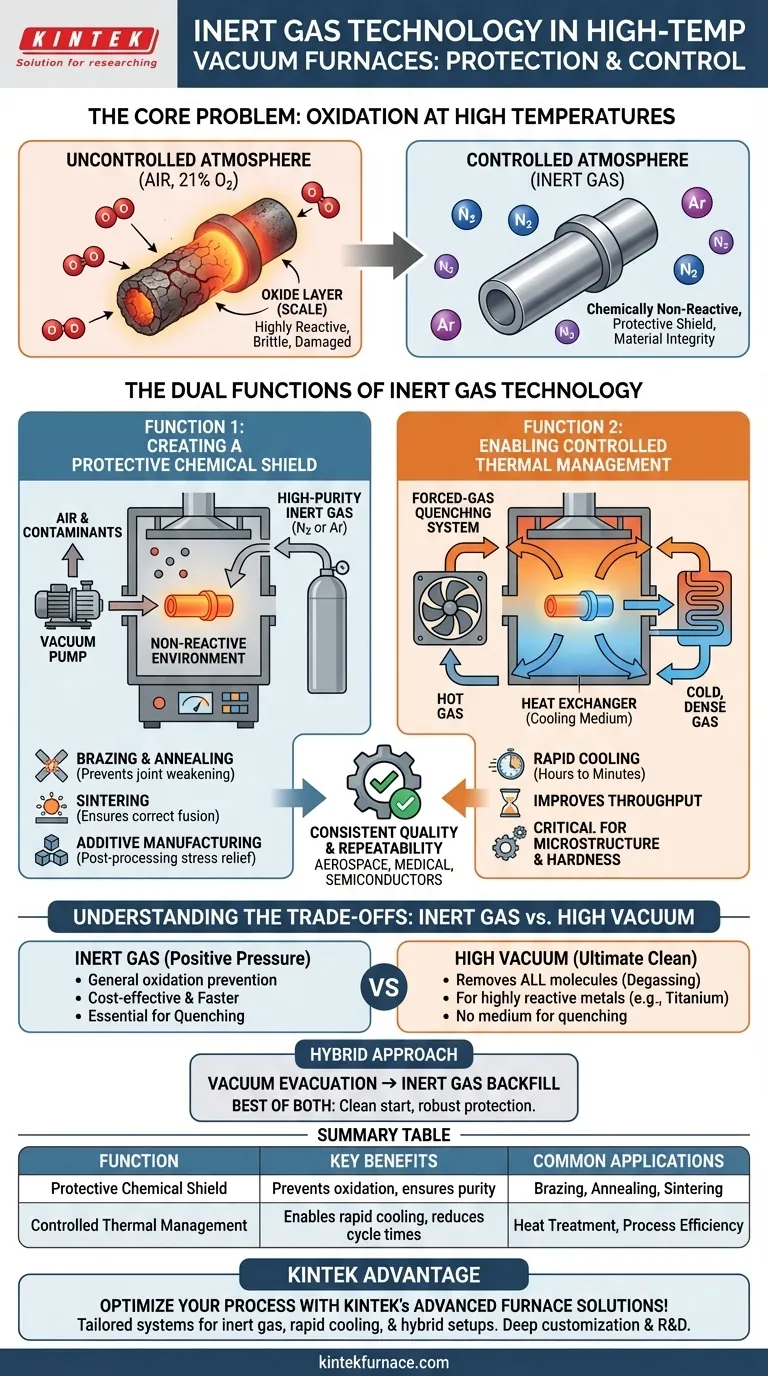

El problema principal: por qué una atmósfera controlada es innegociable

A las elevadas temperaturas que se encuentran en estos hornos, los materiales se encuentran en un estado altamente reactivo. La introducción de una atmósfera controlada no es una característica opcional; es un requisito fundamental para lograr un resultado exitoso.

Prevención de la oxidación y reacciones no deseadas

El aire que respiramos contiene aproximadamente un 21 % de oxígeno, que es extremadamente reactivo a altas temperaturas. La exposición de una pieza de trabajo caliente al oxígeno puede causar daños inmediatos e irreversibles, como la formación de una capa de óxido frágil (cascarilla) en los metales.

Los gases inertes, más comúnmente nitrógeno y argón, se utilizan porque son no reactivos. Desplazan físicamente el oxígeno y otros contaminantes atmosféricos, creando un escudo protector alrededor de la pieza de trabajo.

Garantizar la repetibilidad y la calidad del proceso

Una atmósfera incontrolada es una variable impredecible. Una atmósfera de gas inerte, sin embargo, es una constante conocida.

Esta consistencia es fundamental para industrias de alta precisión como la aeroespacial, los implantes médicos y los semiconductores, donde incluso variaciones mínimas en las propiedades del material pueden provocar la falla del componente. El uso de una atmósfera inerte garantiza que cada pieza procesada bajo la misma receta salga con características idénticas.

Las dos funciones de la tecnología de gas inerte

El gas inerte no es solo un escudo pasivo; es una herramienta activa utilizada para manipular el entorno del horno con dos propósitos distintos.

Función 1: Creación de un escudo químico protector

El papel principal del gas inerte es crear un ambiente no reactivo. La cámara del horno se evacua primero para eliminar el aire y luego se rellena con un gas inerte de alta pureza.

Esto es esencial para procesos donde la pureza del material y el acabado superficial son primordiales, incluyendo:

- Soldadura fuerte y recocido: Previene la oxidación que debilitaría las uniones o alteraría la dureza del material.

- Sinterización: Asegura que los metales o cerámicas en polvo se fusionen correctamente sin formar compuestos químicos no deseados.

- Fabricación aditiva: Se utiliza en el postprocesamiento de piezas metálicas impresas en 3D para aliviar el estrés sin comprometer la integridad del material.

Función 2: Habilitación de la gestión térmica controlada

La segunda función clave es el templado con gas forzado o el enfriamiento rápido. Una vez completado el ciclo de calentamiento, las piezas de trabajo deben enfriarse de forma controlada.

Un potente ventilador hace circular el gas inerte a través de un intercambiador de calor para enfriarlo, y luego lo fuerza de nuevo a la zona caliente a alta velocidad. El gas frío y denso absorbe rápidamente el calor de la pieza de trabajo y del aislamiento del horno, lo que reduce drásticamente el tiempo de enfriamiento de muchas horas a minutos. Esto no solo mejora el rendimiento, sino que también es fundamental para lograr microestructuras y durezas específicas en aleaciones tratables térmicamente.

Comprender las ventajas y desventajas: Gas inerte frente a alto vacío

Muchos hornos pueden operar con una atmósfera de gas inerte o con alto vacío. La elección depende completamente del material y del objetivo del proceso.

Cuándo elegir gas inerte

El gas inerte es ideal para la prevención de la oxidación de uso general. A menudo es más rentable y rápido lograr una presión positiva de gas inerte que alcanzar y mantener un vacío muy profundo. También es la única opción cuando se requiere el enfriamiento con gas forzado, ya que no hay un medio para circular en un vacío.

Cuándo elegir alto vacío

Un alto vacío es el ambiente más limpio posible. Se utiliza cuando el objetivo no es solo prevenir reacciones con oxígeno, sino eliminar todas las moléculas atmosféricas, incluido el propio gas inerte. Esto es fundamental para la desgasificación de materiales o el procesamiento de metales extremadamente reactivos como el titanio y los metales refractarios, que pueden reaccionar incluso con nitrógeno a altas temperaturas.

El enfoque híbrido: Lo mejor de ambos mundos

La práctica industrial más común implica el uso de ambos. Un horno primero se bombea a un vacío medio o alto para eliminar todo el aire y la humedad. Luego se rellena con gas inerte de alta pureza a la presión deseada para el ciclo de calentamiento. Esto asegura un ambiente inicial extremadamente limpio.

Elegir la opción correcta para su proceso

Los requisitos de su proceso dictarán la estrategia ideal de control atmosférico.

- Si su objetivo principal es prevenir la oxidación superficial en materiales comunes (por ejemplo, acero): Una atmósfera de nitrógeno suele ser la solución más económica y eficaz.

- Si su objetivo principal es procesar materiales altamente reactivos (por ejemplo, titanio) o garantizar una pureza absoluta: Es necesario un proceso de alto vacío, potencialmente rellenado con argón de alta pureza.

- Si su objetivo principal es reducir los tiempos de ciclo mediante un enfriamiento rápido: Es esencial un horno equipado con un sistema de enfriamiento por gas inerte.

- Si su objetivo principal es el tratamiento térmico general como la soldadura fuerte o la sinterización: El enfoque híbrido de evacuar y luego rellenar con nitrógeno o argón proporciona una protección sólida.

Al comprender estos principios, puede seleccionar los controles atmosféricos precisos necesarios para garantizar la integridad de su material y la eficiencia de su proceso.

Tabla resumen:

| Función | Beneficios clave | Aplicaciones comunes |

|---|---|---|

| Escudo químico protector | Previene la oxidación y reacciones no deseadas, asegura la pureza del material | Soldadura fuerte, recocido, sinterización, fabricación aditiva |

| Gestión térmica controlada | Permite el enfriamiento rápido (templado por gas forzado), reduce los tiempos de ciclo, influye en las propiedades del material | Tratamiento térmico de aleaciones, mejora de la eficiencia del proceso |

¡Optimice sus procesos de alta temperatura con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura a medida, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para aplicaciones de gas inerte, enfriamiento rápido o configuraciones híbridas de vacío. ¡Contáctenos hoy para mejorar la integridad del material y aumentar la eficiencia en sus operaciones!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados