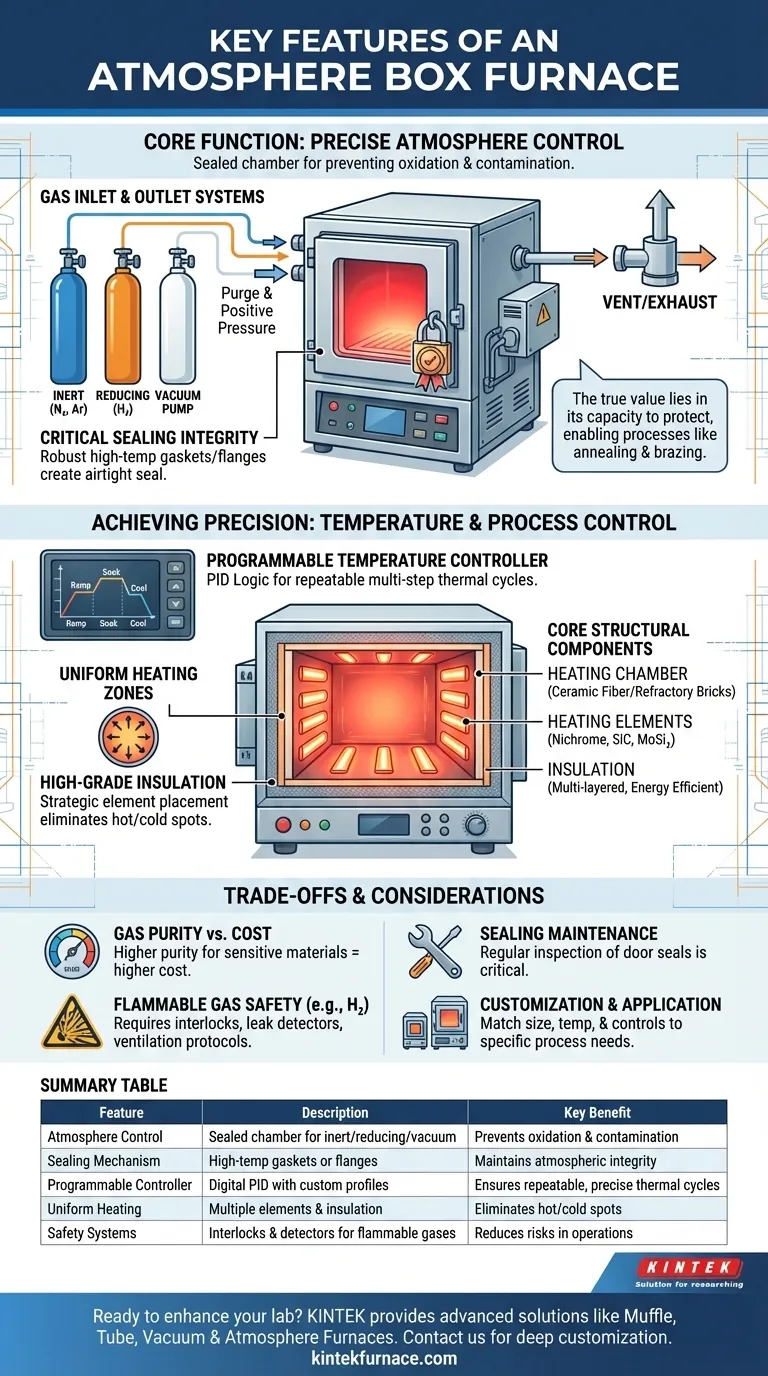

En esencia, un horno de caja de atmósfera está diseñado con un propósito principal: controlar con precisión el ambiente gaseoso que rodea un material durante el procesamiento a alta temperatura. A diferencia de un horno estándar que calienta al aire ambiente, su característica definitoria es una cámara sellada que permite la introducción de gases específicos —o la creación de un vacío— para prevenir la oxidación, la contaminación y otras reacciones químicas no deseadas.

El verdadero valor de un horno de caja de atmósfera reside no solo en su capacidad de calentar, sino en su capacidad de proteger. Crea un ambiente químicamente estable a altas temperaturas, permitiendo procesos como el recocido, la sinterización o la soldadura fuerte que son imposibles al aire libre.

La Base: Control e Integridad de la Atmósfera

La función central de este equipo es reemplazar el aire ambiente reactivo por un entorno controlado y predecible. Esta capacidad se basa en varias características interconectadas.

El Propósito del Control de la Atmósfera

Una atmósfera controlada previene reacciones químicas no deseadas en la superficie de un material a temperaturas elevadas. El objetivo más común es prevenir la oxidación (herrumbre o formación de cascarilla) desplazando el oxígeno.

Esto se logra utilizando diferentes tipos de gases:

- Gases Inertes: Nitrógeno (N₂) y Argón (Ar) se utilizan para crear un ambiente no reactivo para procesos como el recocido y la soldadura fuerte.

- Gases Reductores: Se puede usar una mezcla de hidrógeno (H₂) para eliminar activamente el oxígeno de la superficie de un material, un proceso conocido como reducción.

- Vacío: Eliminar todos los gases de la cámara proporciona el ambiente más puro, aunque añade complejidad y coste.

Sistemas de Entrada y Salida de Gas

El horno incluye puertos dedicados y controladores de flujo para gestionar el entorno gaseoso. El sistema purga la cámara de aire antes de que comience el calentamiento y mantiene una ligera presión positiva durante el funcionamiento para asegurar que cualquier fuga fluya hacia afuera, no hacia adentro.

El Papel Crítico del Sellado

Para mantener la integridad de la atmósfera controlada, la puerta del horno y cualquier puerto de acceso deben tener un robusto mecanismo de sellado. Se utilizan juntas de silicona de alta temperatura o bridas metálicas mecanizadas con precisión para crear un sello hermético, evitando la contaminación del aire exterior.

Lograr Precisión: Control de Temperatura y Proceso

Resultados consistentes y repetibles dependen de algo más que la atmósfera; requieren un control exacto sobre el ciclo térmico.

Controladores de Temperatura Programables

Los hornos de atmósfera modernos cuentan con controladores digitales avanzados (a menudo utilizando lógica PID) que permiten a los usuarios programar perfiles de temperatura específicos. Esto permite procesos de múltiples pasos con tasas de rampa controladas, tiempos de mantenimiento a temperaturas específicas y enfriamiento controlado.

Zonas de Calentamiento Uniforme

Para asegurar que cada parte de un componente reciba el mismo tratamiento térmico, los hornos de alta calidad están diseñados para una uniformidad de temperatura superior. Esto se logra mediante la colocación estratégica de múltiples elementos calefactores y aislamiento de alta calidad, eliminando puntos calientes o fríos dentro de la cámara.

Componentes Estructurales Clave

El rendimiento y la longevidad del horno están determinados por su construcción física. Los componentes clave incluyen:

- Cámara de Calentamiento: A menudo construida con fibra cerámica de alta pureza o ladrillos refractarios que pueden soportar temperaturas extremas sin dejar de ser químicamente inertes.

- Elementos Calefactores: Estos generan el calor y se eligen en función de la temperatura máxima del horno. Los tipos comunes incluyen alambre de Nicrom, Carburo de Silicio (SiC) o Disiliciuro de Molibdeno (MoSi₂).

- Aislamiento: El aislamiento multicapa minimiza la pérdida de calor, lo que mejora la eficiencia energética y la estabilidad de la temperatura.

Comprender las Compensaciones y Limitaciones

Aunque potentes, los hornos de atmósfera introducen complejidades y requieren una consideración cuidadosa de sus compensaciones operativas.

Pureza del Gas vs. Costo

La pureza del gas de proceso impacta directamente en la calidad del producto final. Aunque el nitrógeno de grado industrial estándar es suficiente para muchas aplicaciones, los gases de alta pureza son significativamente más caros pero necesarios para materiales sensibles.

Gases Inflamables y Seguridad

El uso de gases reductores como el hidrógeno introduce un riesgo de seguridad significativo. Los hornos diseñados para hidrógeno deben incluir enclavamientos de seguridad obligatorios, detectores de fugas y protocolos de ventilación específicos, lo que aumenta el coste y la complejidad del equipo.

Integridad del Sellado y Mantenimiento

El sello de la puerta es un elemento de desgaste crítico. Requiere inspección regular y reemplazo periódico para evitar fugas que comprometerían la integridad atmosférica y arruinarían el proceso.

Personalización y Aplicación

No existe un modelo único para todos. La temperatura máxima del horno, el tamaño de la cámara y los sistemas de control deben especificarse para que coincidan con la aplicación prevista, ya sea para investigación a pequeña escala o para necesidades de producción más grandes.

Tomar la Decisión Correcta para su Objetivo

La selección del horno adecuado depende completamente del proceso de material que necesite realizar.

- Si su enfoque principal es prevenir la oxidación (por ejemplo, recocido brillante): Priorice un horno con excelente integridad de sellado y control de flujo preciso para gases inertes como Nitrógeno o Argón.

- Si su enfoque principal es la purificación o desoxidación de materiales: Debe seleccionar un horno diseñado explícitamente para manejar gases reductores como el hidrógeno, equipado con todos los sistemas de seguridad necesarios.

- Si su enfoque principal es la repetibilidad del proceso para la producción: Invierta en un modelo con un controlador programable avanzado y una uniformidad de temperatura documentada en toda la cámara de calentamiento.

En última instancia, elegir un horno de atmósfera se trata de hacer coincidir sus características de control específicas con las demandas químicas y térmicas de su proceso de material.

Tabla Resumen:

| Característica | Descripción | Beneficio Clave |

|---|---|---|

| Control de Atmósfera | Cámara sellada para gases inertes/reductores o vacío | Previene la oxidación y la contaminación |

| Mecanismo de Sellado | Juntas de alta temperatura o bridas metálicas | Mantiene la integridad atmosférica |

| Controlador Programable | PID digital con perfiles de temperatura personalizados | Asegura ciclos térmicos precisos y repetibles |

| Calentamiento Uniforme | Múltiples elementos y aislamiento para calor uniforme | Elimina puntos calientes/fríos |

| Sistemas de Seguridad | Enclavamientos y detectores para gases inflamables | Reduce los riesgos en las operaciones |

¿Listo para mejorar las capacidades de su laboratorio con un horno de caja de atmósfera a medida? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de alta temperatura! Póngase en contacto ahora

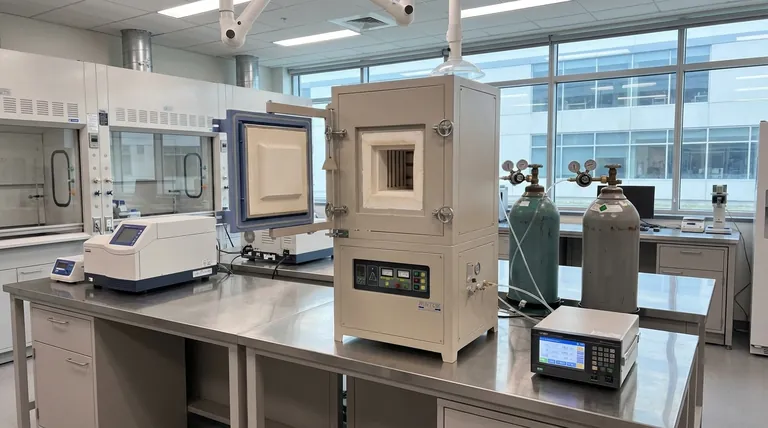

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico