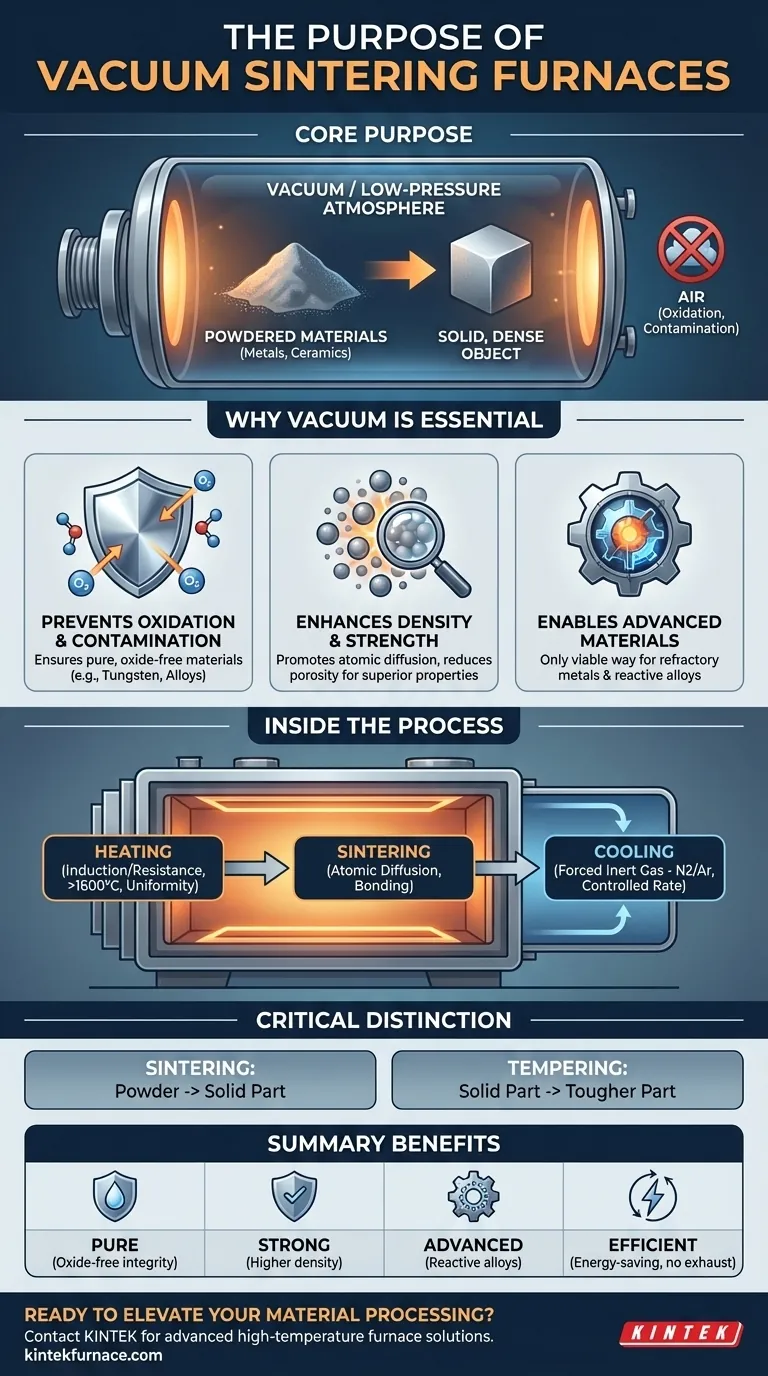

En esencia, un horno de sinterización al vacío es una cámara de alta temperatura diseñada para fusionar materiales en polvo, como metales y cerámicas, en un objeto sólido y denso. Realiza este proceso, conocido como sinterización, en vacío o en una atmósfera controlada de baja presión para evitar que el material reaccione con el aire, lo que de otro modo comprometería sus propiedades finales.

El propósito fundamental de usar vacío es resolver un problema crítico en la fabricación a alta temperatura: la oxidación y la contaminación. Al eliminar la atmósfera, el horno crea un ambiente ultrapuro, permitiendo la creación de materiales superiores de alto rendimiento que serían imposibles de producir al aire libre.

Por qué el vacío es esencial para la sinterización

La sinterización implica calentar un material justo por debajo de su punto de fusión, haciendo que sus partículas se unan y formen una pieza sólida. El uso de vacío mejora drásticamente este proceso.

Previene la oxidación y la contaminación

A las temperaturas extremas requeridas para la sinterización (a menudo superiores a 1600 °C), la mayoría de los materiales avanzados son altamente reactivos. La exposición al oxígeno y otros gases atmosféricos puede causar oxidación, formando una capa superficial indeseable y degradando la integridad del material.

Un horno de vacío elimina estos gases reactivos, asegurando que el producto final sea puro y libre de óxidos. Esto es innegociable para materiales como el tungsteno, el molibdeno y las aleaciones de alto rendimiento.

Mejora la densidad y resistencia del material

El entorno de vacío promueve activamente la difusión atómica, el mecanismo por el cual las partículas individuales se fusionan. Esto conduce a una reducción más efectiva de la porosidad dentro del material.

El resultado es un producto final con una densidad significativamente mayor y propiedades mecánicas superiores, como dureza y resistencia. Esto es crucial para aplicaciones que van desde coronas de circonio dental hasta herramientas de corte industriales.

Permite el procesamiento de materiales avanzados

El entorno protector de un vacío es la única forma viable de procesar ciertos materiales. Esto incluye metales refractarios (como el tungsteno), que tienen puntos de fusión muy altos, y otras aleaciones reactivas que se arruinarían por la exposición atmosférica.

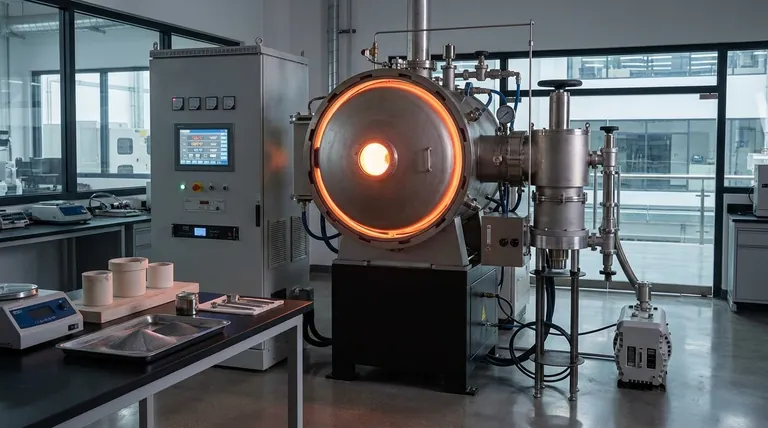

Dentro del proceso de sinterización al vacío

Un horno de sinterización al vacío es un sistema sofisticado que controla cuidadosamente la temperatura, la presión y el enfriamiento para lograr un resultado preciso.

El mecanismo de calentamiento

Para alcanzar las temperaturas requeridas, estos hornos emplean varios métodos. El calentamiento por inducción es común, utilizando campos magnéticos para calentar un crisol que contiene el material. El calentamiento por resistencia es otro método popular.

Estos sistemas están diseñados para una uniformidad de temperatura excepcional (a menudo dentro de ±5 °C), asegurando que toda la pieza se sinterice de manera uniforme.

El sistema de enfriamiento

Después del ciclo de calentamiento, controlar la velocidad de enfriamiento es igual de crítico para determinar la microestructura final del material. Los métodos incluyen el enfriamiento natural o, más comúnmente, el enfriamiento forzado.

El enfriamiento forzado implica rellenar la cámara con un gas inerte de alta pureza, como nitrógeno o argón, y hacerlo circular para enfriar la pieza de forma rápida y uniforme.

Parámetros técnicos clave

El rendimiento de un horno de sinterización al vacío se define por varias métricas clave. Estas incluyen su temperatura máxima (hasta 2400 °C), la presión final (qué tan fuerte puede lograr un vacío) y la tasa de aumento de presión, que indica qué tan bien sellada está la cámara.

Comprender las compensaciones y distinciones

Aunque increíblemente eficaz, la sinterización al vacío es una herramienta específica para un trabajo específico. Es importante comprender su contexto.

Beneficio principal: Calidad superior del material

La razón principal para elegir la sinterización al vacío es el resultado final. Produce componentes con una superficie limpia y brillante, alta densidad y propiedades mecánicas muy superiores a las sinterizadas al aire.

La ventaja de la eficiencia

Los hornos de vacío modernos están diseñados con aislamiento avanzado para minimizar la pérdida de calor, lo que los hace altamente eficientes energéticamente. Al ser un sistema cerrado, también evita la liberación de gases de escape, lo que lo convierte en una opción ambientalmente responsable.

Distinción crítica: Sinterización vs. Templado

Es crucial no confundir la sinterización al vacío con el templado al vacío.

La sinterización crea una pieza sólida a partir de polvo. El templado es un tratamiento térmico a baja temperatura aplicado a una pieza ya sólida para reducir su fragilidad y mejorar la tenacidad después de haber sido endurecida. Son procesos fundamentalmente diferentes para objetivos diferentes.

Tomar la decisión correcta para su objetivo

La selección del proceso de alta temperatura correcto depende completamente de su material y del resultado deseado.

- Si su enfoque principal es crear componentes densos y puros a partir de polvos reactivos (como metales refractarios o cerámicas avanzadas): Un horno de sinterización al vacío es la opción esencial y correcta.

- Si su enfoque principal es mejorar las propiedades mecánicas de una pieza de acero endurecida existente: Necesita un horno de templado al vacío, no un horno de sinterización.

- Si su enfoque principal es procesar materiales no reactivos donde una ligera oxidación superficial es aceptable: Un horno atmosférico convencional puede ser una solución más rentable.

En última instancia, el dominio de los materiales de alto rendimiento comienza con el control de su entorno de procesamiento.

Tabla resumen:

| Propósito | Beneficios clave |

|---|---|

| Prevenir la oxidación y la contaminación | Asegura materiales puros y libres de óxidos para una integridad superior |

| Mejorar la densidad y resistencia del material | Promueve la difusión atómica para mayor densidad y propiedades mecánicas |

| Permitir el procesamiento de materiales avanzados | Permite la sinterización de aleaciones reactivas y metales refractarios |

| Mejorar la eficiencia | Eficiente energéticamente con mínima pérdida de calor y sin gases de escape |

¿Listo para elevar el procesamiento de sus materiales con precisión? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de sinterización al vacío pueden ofrecer resultados densos y de alta pureza para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad