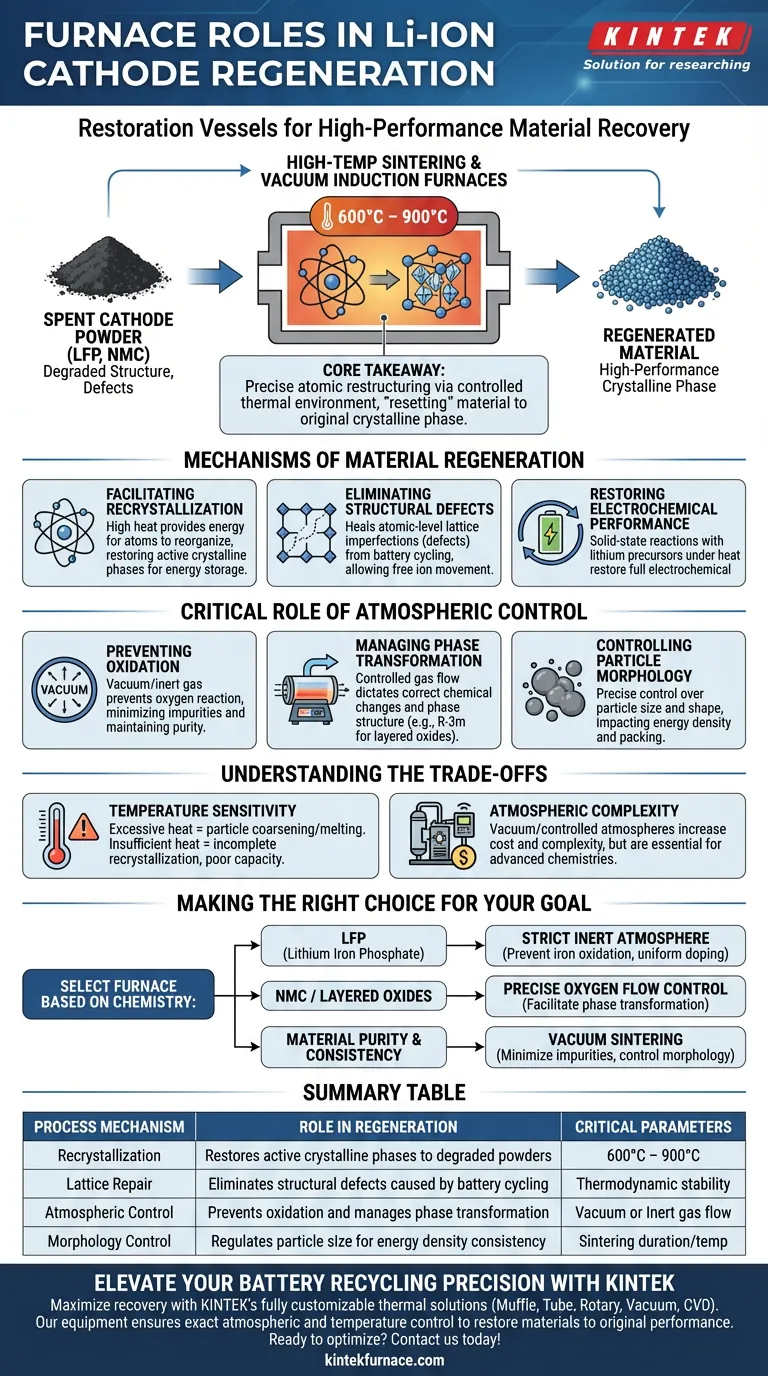

Los hornos de sinterización a alta temperatura y de inducción al vacío sirven como el recipiente de restauración crítico en el reciclaje de materiales de cátodo de baterías de iones de litio. Su función principal es someter los polvos degradados, como el fosfato de hierro y litio (LiFePO4) o el níquel manganeso cobalto (NMC), a entornos térmicos controlados entre 600 °C y 900 °C para revertir la degradación estructural.

Conclusión Clave El proceso de regeneración depende de estos hornos no solo para calentar el material, sino para facilitar una reestructuración atómica precisa. Al controlar la atmósfera y la temperatura, el equipo desencadena la recristalización y la eliminación de defectos, "reajustando" efectivamente el material a su fase cristalina original de alto rendimiento.

Los Mecanismos de Regeneración de Materiales

Facilitación de la Recristalización

La función principal de estos hornos es inducir la recristalización en el polvo de cátodo gastado.

Durante el ciclo de vida de la batería, la estructura del material se descompone; el calor alto proporciona la energía necesaria para que los átomos se reorganizen.

Esto restaura el material a fases cristalinas activas específicas necesarias para el almacenamiento de energía.

Eliminación de Defectos Estructurales

El ciclo extendido de la batería introduce imperfecciones a nivel atómico, conocidas como defectos de red, que dificultan el rendimiento.

El tratamiento térmico a temperaturas específicas (600 °C–900 °C) proporciona las condiciones termodinámicas para reparar estos defectos.

Este proceso repara la red cristalina, asegurando que los iones puedan moverse libremente a través del material nuevamente.

Restauración del Rendimiento Electroquímico

El objetivo final de la operación del horno es la restauración completa de la actividad electroquímica.

Al combinar el material gastado con precursores de litio y someterlos a calor, el horno permite reacciones en estado sólido.

Esto da como resultado un material de cátodo regenerado que imita las características de rendimiento del polvo recién fabricado.

El Papel Crítico del Control Atmosférico

Prevención de Oxidación e Impurezas

Los hornos de inducción al vacío se diferencian de los hornos estándar al permitir una manipulación atmosférica precisa.

Operar en un vacío o en un entorno de gas inerte evita que el oxígeno reaccione con materiales sensibles durante la fase de calentamiento.

Esto minimiza las impurezas y previene la oxidación, lo cual es vital para mantener la pureza y consistencia del producto final.

Gestión de la Transformación de Fases

Para materiales que requieren estructuras específicas, como el grupo espacial R-3m en óxidos en capas, la atmósfera dicta el éxito.

Los hornos de tubo y los hornos mufla aseguran un flujo continuo y controlado de gas (oxígeno o inerte) para soportar los cambios químicos correctos.

Este entorno asegura la transformación completa de los precursores en una estructura monofásica uniforme y de alta pureza.

Control de la Morfología de las Partículas

Más allá de la química, estos hornos ayudan a determinar la forma y el tamaño físico de las partículas del material.

La sinterización al vacío permite un control preciso del tamaño y la morfología de las partículas, lo que impacta directamente en la densidad de energía de la batería.

La formación uniforme de partículas conduce a una mejor densidad de empaquetamiento y un rendimiento de batería más consistente.

Comprensión de las Compensaciones

Sensibilidad a la Temperatura

Si bien el calor alto es necesario, las desviaciones del rango óptimo (600 °C–900 °C) pueden ser perjudiciales.

Las temperaturas excesivas pueden causar el crecimiento o la fusión de partículas, destruyendo el área superficial del material.

Las temperaturas insuficientes resultarán en una recristalización incompleta, dejando el material con baja capacidad.

Complejidad Atmosférica

El uso de hornos de vacío o de atmósfera controlada aumenta la complejidad operativa y el costo en comparación con el horneado en aire.

Sin embargo, depender de atmósferas de aire simples a menudo es insuficiente para químicas avanzadas propensas a la oxidación.

Los operadores deben equilibrar el alto costo de capital del equipo de vacío con los estrictos requisitos de pureza de la química de cátodo específica.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno correcta depende en gran medida de la química específica del material de cátodo que está regenerando.

- Si su enfoque principal es regenerar Fosfato de Hierro y Litio (LFP): Priorice hornos con controles estrictos de atmósfera inerte para prevenir la oxidación del hierro y asegurar la incorporación uniforme del dopaje.

- Si su enfoque principal es regenerar NMC u Óxidos en Capas: Concéntrese en hornos que ofrezcan un control preciso del flujo de oxígeno para facilitar la transformación de fase correcta en estructuras en capas.

- Si su enfoque principal es la Pureza y Consistencia del Material: Utilice capacidades de sinterización al vacío para minimizar la absorción de impurezas y controlar estrictamente la morfología de las partículas.

La efectividad de su proceso de regeneración se define por la precisión con la que su equipo térmico puede replicar las condiciones de síntesis originales del material.

Tabla Resumen:

| Mecanismo del Proceso | Papel en la Regeneración | Parámetros Críticos |

|---|---|---|

| Recristalización | Restaura fases cristalinas activas en polvos degradados | 600 °C – 900 °C |

| Reparación de Red | Elimina defectos estructurales causados por el ciclo de la batería | Estabilidad termodinámica |

| Control Atmosférico | Previene la oxidación y gestiona la transformación de fases | Flujo de vacío o gas inerte |

| Control de Morfología | Regula el tamaño de partícula para la consistencia de la densidad de energía | Duración/temperatura de sinterización |

Mejore la Precisión de su Reciclaje de Baterías con KINTEK

Maximice el valor de recuperación de sus materiales de cátodo con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de la regeneración de Li-ion. Ya sea que esté escalando la recuperación de LFP o refinando las transformaciones de fase de NMC, nuestro equipo garantiza el control atmosférico y de temperatura exacto necesario para restaurar los materiales a su estado original de alto rendimiento.

¿Listo para optimizar la eficiencia de reciclaje de su laboratorio? Contáctenos hoy para discutir sus requisitos únicos de sinterización y vacío.

Guía Visual

Referencias

- Rafael María Martínez Sánchez, Alfonso P. Ramallo-González. Regeneration of Hybrid and Electric Vehicle Batteries: State-of-the-Art Review, Current Challenges, and Future Perspectives. DOI: 10.3390/batteries10030101

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué es el calentamiento Joule y cómo se relaciona con los hornos de inducción? Domine la fusión eficiente de metales

- ¿Qué industrias utilizan comúnmente el moldeo al vacío y para qué aplicaciones? Descubra soluciones versátiles para la creación de prototipos y piezas de alto rendimiento

- ¿Cuál es el papel de los hornos de inducción de frecuencia media en la soldadura fuerte y la soldadura blanda? Lograr un calentamiento rápido, preciso y localizado

- ¿Cuál es mejor: el horno de inducción o el horno de arco eléctrico? La herramienta adecuada para su misión metalúrgica.

- ¿Cómo funciona un horno de inducción? Consiga una fusión de metales limpia, rápida y controlada

- ¿Cuáles son las ventajas de utilizar un horno de fusión por inducción al vacío frente a un horno de fusión abierto ordinario? Logre pureza y precisión en la producción de metales

- ¿Cómo generan calor los hornos de inducción para fundir metales preciosos? Descubra soluciones de fusión rápidas y puras

- ¿Cuál es la función de un Horno de Fusión por Inducción al Vacío? Metalurgia Avanzada para Acero al Cobre de 440 MPa