Un horno mufla de alta temperatura facilita esta conversión a través de un proceso térmico preciso conocido como calcinación. Al mantener un entorno estable a 1000 °C, el horno descompone térmicamente el carbonato de calcio ($CaCO_3$) presente en las conchas crudas. Este calor intenso expulsa el dióxido de carbono y quema las impurezas orgánicas, transformando efectivamente el material en óxido de calcio ($CaO$) activo y de alta pureza.

El horno mufla actúa como una herramienta de purificación de precisión, utilizando calor alto y estable para eliminar los contaminantes orgánicos y alterar químicamente los residuos de concha. El resultado es un polvo de óxido de calcio limpio, blanco y químicamente activo, esencial para la síntesis de materiales avanzados.

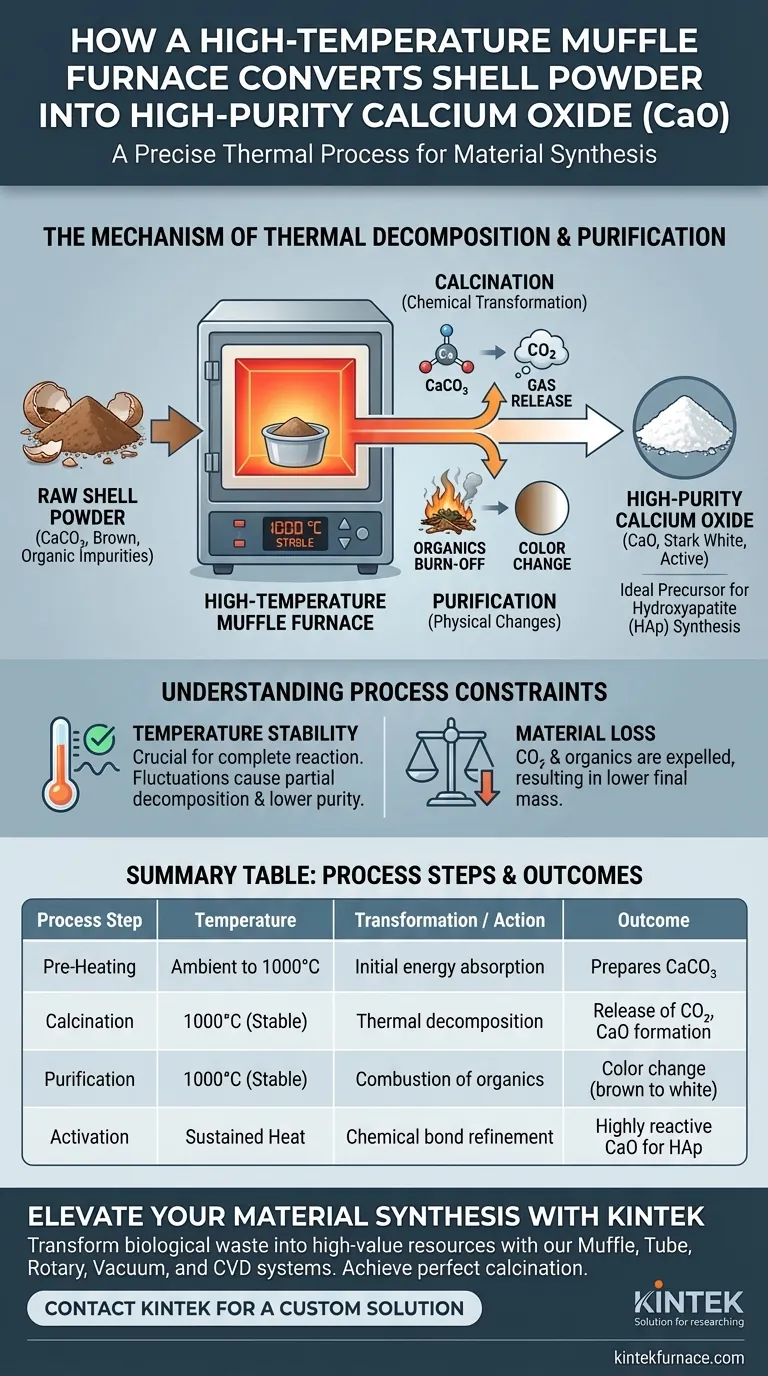

El Mecanismo de Descomposición Térmica

Alcanzar Temperaturas Críticas

La función principal del horno mufla es generar y mantener una temperatura constante de 1000 °C. Este umbral térmico específico se requiere para proporcionar la energía necesaria para romper los enlaces químicos dentro del polvo de concha.

Transformación Química

A esta temperatura, el carbonato de calcio ($CaCO_3$) inherente a las conchas sufre descomposición térmica. El calor fuerza la liberación de dióxido de carbono ($CO_2$) gaseoso, alterando fundamentalmente la estructura química de la sustancia a óxido de calcio ($CaO$).

Garantizar una Reacción Completa

La estabilidad del horno mufla es crucial para garantizar que la reacción sea uniforme en toda la muestra. Una temperatura fluctuante podría provocar una descomposición parcial, dando como resultado una mezcla en lugar de óxido de calcio puro.

Purificación y Cambios Físicos

Eliminación de Materia Orgánica

El polvo de concha cruda suele tener un color marrón debido a la presencia de materia orgánica residual. El entorno de alta temperatura del horno quema eficazmente estas impurezas orgánicas, eliminándolas por completo de la matriz.

Indicadores Visuales de Pureza

A medida que la materia orgánica se oxida y se completa la conversión química, la apariencia física del polvo cambia drásticamente. La transición de un polvo marrón a un polvo blanco intenso sirve como un indicador visual de alta pureza.

Activación para la Síntesis

El polvo blanco resultante no solo es puro; es químicamente "activo". Esta reactividad lo convierte en un precursor ideal para la síntesis de biomateriales complejos, específicamente hidroxiapatita (HAp).

Comprensión de las Restricciones del Proceso

Dependencia de la Estabilidad de la Temperatura

La calidad del óxido de calcio final está directamente ligada a la capacidad del horno para mantener 1000 °C sin desviaciones. Si la temperatura desciende, la calcinación puede ser incompleta, dejando carbonato de calcio residual que compromete la pureza.

Consideraciones sobre la Pérdida de Material

Es importante tener en cuenta que el proceso implica una reducción de masa. A medida que el dióxido de carbono y la materia orgánica se expulsan a la atmósfera, el peso total del producto final de óxido de calcio será menor que la entrada inicial de polvo de concha.

Optimización del Proceso de Calcinación

Para asegurarse de lograr el resultado de alta pureza requerido para su aplicación específica, considere estas recomendaciones específicas:

- Si su enfoque principal es la máxima pureza: Supervise cuidadosamente el cambio de color; asegúrese de que el horno mantenga los 1000 °C hasta que el polvo cambie completamente de marrón a blanco para garantizar la eliminación de materia orgánica.

- Si su enfoque principal es la síntesis de hidroxiapatita: Priorice la estabilidad del entorno térmico para garantizar la producción de CaO completamente activo, ya que una calcinación incompleta inhibirá la síntesis posterior de HAp.

Al controlar estrictamente el entorno térmico, convierte los residuos biológicos de concha en un recurso químico preciso.

Tabla Resumen:

| Paso del Proceso | Temperatura | Transformación / Acción | Resultado |

|---|---|---|---|

| Precalentamiento | Ambiente a 1000°C | Absorción inicial de energía | Prepara $CaCO_3$ para la descomposición |

| Calcinación | 1000°C (Estable) | Descomposición térmica de $CaCO_3$ | Liberación de $CO_2$ y formación de CaO |

| Purificación | 1000°C (Estable) | Combustión de materia orgánica | Cambio de color de marrón a blanco intenso |

| Activación | Calor Sostenido | Refinamiento de enlaces químicos | CaO altamente reactivo para síntesis de HAp |

Mejore su Síntesis de Materiales con KINTEK

Transforme residuos biológicos en recursos químicos de alto valor con procesamiento térmico de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento diseñados para mantener la estabilidad de temperatura estricta requerida para una calcinación perfecta. Ya sea que esté produciendo óxido de calcio de alta pureza o sintetizando biomateriales avanzados, nuestros hornos de laboratorio personalizables de alta temperatura proporcionan el calentamiento uniforme esencial para su éxito.

¿Listo para optimizar la eficiencia térmica de su laboratorio? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Charlena Charlena, Muhammad Dicky Iswara. Synthesis and Characterization of Hydroxyapatite Composites Based on Tutut (Belamya Javanica) and Magnetite by Coprecipitation as Adsorbents of Pb Metals Ion. DOI: 10.26554/sti.2025.10.1.111-122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la temperatura mínima para un horno de mufla? Comprendiendo el límite práctico de 500°C

- ¿Cuál es la función de un horno mufla vertical en la preparación de dolomita? Optimización de la sinterización de aluminio con alto contenido de hierro

- ¿Cuál es la función técnica principal de un horno mufla industrial? Lograr hematita pura a través de la oxidación de precisión

- ¿Cuáles son las desventajas de un horno de mufla? Entendiendo las limitaciones clave para su laboratorio

- ¿Cuáles son las características clave de diseño de los hornos de caja? Descubra el procesamiento térmico seguro y de alto rendimiento

- ¿Qué ventajas de seguridad ofrecen los hornos eléctricos? Elimine los riesgos de combustión para un laboratorio más seguro

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cómo contribuye el dispositivo de alimentación y descarga al funcionamiento de un horno de caja? Mejora de la seguridad y el control del proceso