En esencia, las características clave de diseño de un horno de caja se centran en ofrecer rendimiento, seguridad y durabilidad a través de una ingeniería integrada. Estos hornos se caracterizan por una construcción de doble pared para mantener frías las superficies exteriores, elementos calefactores avanzados para una temperatura rápida y uniforme, e interbloqueos de seguridad que protegen al operador. La combinación de estas características crea una herramienta fiable para el procesamiento térmico repetible.

Un horno de caja no es solo una cámara calentada simple; es un sistema diseñado para un control preciso del proceso. Sus características clave trabajan al unísono para ofrecer resultados térmicos consistentes mientras garantizan la seguridad del operador y maximizan la eficiencia energética.

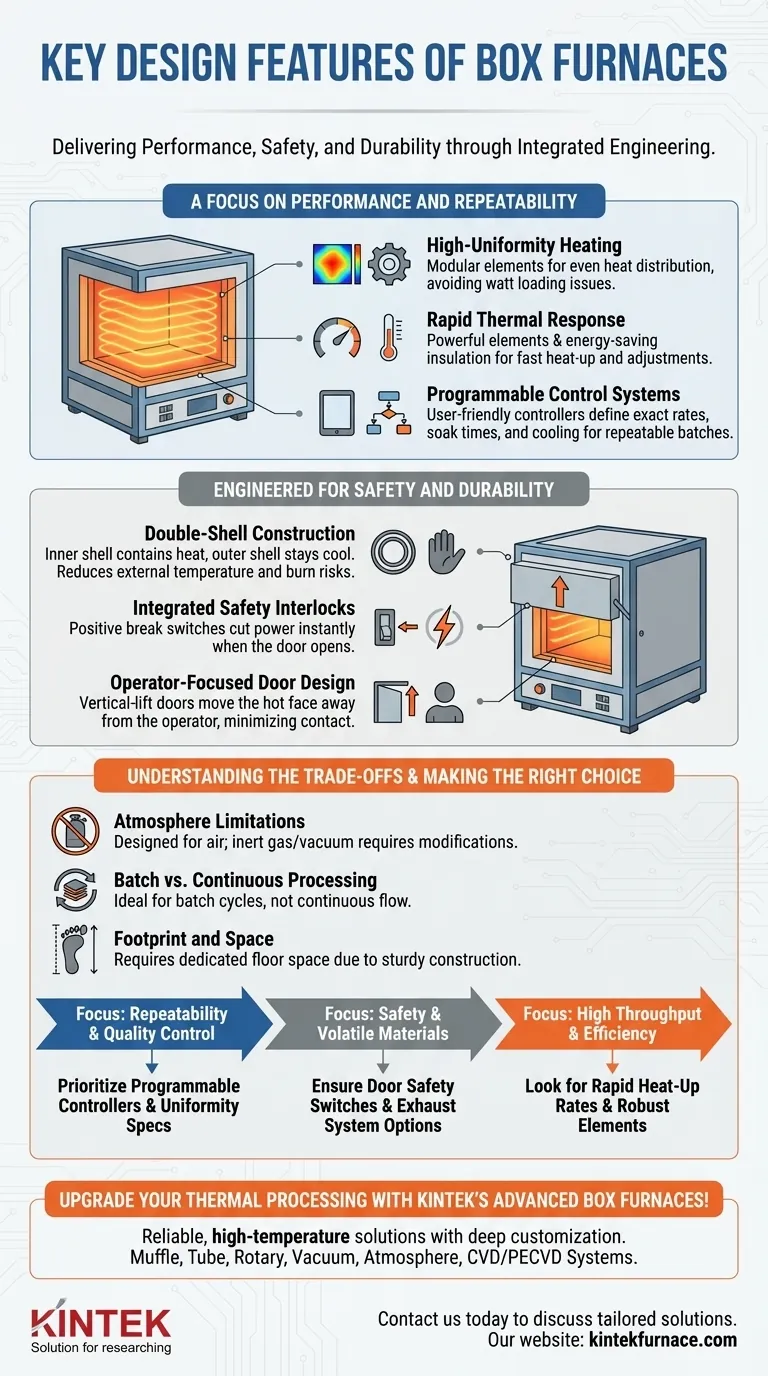

Un enfoque en el rendimiento y la repetibilidad

El objetivo principal de cualquier horno es suministrar calor de forma fiable. Los hornos de caja están diseñados específicamente para garantizar que este suministro de calor sea rápido y excepcionalmente uniforme, lo cual es fundamental para la repetibilidad del proceso.

Calentamiento de alta uniformidad

La calidad de un proceso térmico depende de que cada parte de la carga experimente la misma temperatura. Los hornos de caja logran esto con elementos calefactores modulares conocidos por su longevidad y capacidad para distribuir el calor de manera uniforme.

Este diseño evita las limitaciones de la "carga de vatios" que se observan en los hornos más sencillos, asegurando temperaturas constantes en toda la cámara.

Respuesta térmica rápida

La eficiencia en un entorno de laboratorio o producción a menudo depende del tiempo de ciclo. Los hornos de caja están diseñados con potentes elementos calefactores y un aislamiento eficaz que ahorra energía.

Esta combinación permite altas velocidades de calentamiento y ajustes de temperatura receptivos, minimizando el tiempo de inactividad entre procesos.

Sistemas de control programables

La repetibilidad es imposible sin un control preciso. Los hornos de caja modernos cuentan con controladores totalmente programables y fáciles de usar.

Estos sistemas permiten a los operarios definir velocidades exactas de calentamiento, tiempos de mantenimiento y velocidades de enfriamiento, asegurando que cada lote se procese bajo condiciones idénticas.

Diseñado para la seguridad y la durabilidad

Manejar altas temperaturas exige un enfoque robusto de la seguridad. El diseño de un horno de caja incorpora múltiples características para proteger tanto al operario como al propio equipo.

Construcción de doble pared

Una característica clave de seguridad y eficiencia es la construcción de doble pared. Una pared interior contiene el calor, mientras que una pared exterior permanece fría al tacto.

Este diseño reduce drásticamente las temperaturas de la superficie exterior, protegiendo a los operarios de quemaduras y reduciendo la carga térmica en la sala circundante.

Enclavamientos de seguridad integrados

Para evitar la exposición a temperaturas extremas, los hornos de caja están equipados con interruptores de seguridad de ruptura positiva.

Estos interruptores cortan automáticamente la alimentación de los elementos calefactores en el momento en que se abre la puerta, proporcionando una capa crítica de protección al operario.

Diseño de puerta centrado en el operario

La puerta en sí es un componente de seguridad. Muchos hornos de caja utilizan una puerta de elevación vertical o de batiente.

Una puerta de elevación vertical aleja la cara interior caliente del operario al abrirse, minimizando el riesgo de contacto accidental.

Gestión de humos y extracción

Cuando los procesos involucran materiales que liberan humos o gases volátiles, la ventilación adecuada es innegociable.

Muchos hornos de caja pueden equiparse con campanas de extracción o sistemas de extracción local para gestionar de forma segura la liberación de gases, garantizando el cumplimiento y un entorno de trabajo seguro.

Comprender las compensaciones

Aunque son muy capaces, los hornos de caja no son la solución universal para todas las aplicaciones de calentamiento. Comprender sus compensaciones inherentes es crucial para tomar una decisión informada.

Limitaciones de atmósfera

Un horno de caja estándar está diseñado para funcionar en atmósfera de aire. Lograr un entorno controlado de gas inerte o vacío requiere una modificación significativa o un tipo de horno completamente diferente.

Procesamiento por lotes frente a continuo

Por su naturaleza, los hornos de caja están diseñados para el procesamiento por lotes. Son ideales para cargar un conjunto de piezas, ejecutar un ciclo y descargar. No son adecuados para operaciones de fabricación de flujo continuo en las que las piezas se mueven a través de una zona calentada.

Huella y espacio

La construcción robusta de doble pared da como resultado una huella física considerable. No son pequeños dispositivos de sobremesa (aunque existen modelos más pequeños) y requieren espacio dedicado en el suelo e infraestructura eléctrica.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto significa hacer coincidir sus características con su objetivo operativo principal.

- Si su principal enfoque es la repetibilidad del proceso y el control de calidad: Dé prioridad a los hornos con controladores altamente programables y especificaciones documentadas de uniformidad de temperatura.

- Si su principal enfoque es la seguridad del operario y el manejo de materiales volátiles: Asegúrese de que el modelo incluya un interruptor de seguridad de la puerta y tenga opciones disponibles para sistemas de extracción integrados.

- Si su principal enfoque es el alto rendimiento y la eficiencia: Busque diseños con altas velocidades de calentamiento, aislamiento superior y elementos calefactores robustos diseñados para la longevidad.

En última instancia, comprender estas características clave de diseño le permite seleccionar un horno que funcione no solo como una herramienta, sino como un socio fiable en su trabajo de procesamiento térmico.

Tabla de resumen:

| Categoría de característica | Características clave de diseño | Beneficios |

|---|---|---|

| Rendimiento y repetibilidad | Calentamiento de alta uniformidad, Respuesta térmica rápida, Sistemas de control programables | Garantiza resultados consistentes, tiempos de ciclo rápidos y control preciso del proceso |

| Seguridad y durabilidad | Construcción de doble pared, Enclavamientos de seguridad, Diseño de puerta centrado en el operario, Gestión de humos | Protege a los operarios, reduce la pérdida de calor y garantiza la manipulación segura de materiales volátiles |

| Compensaciones | Limitaciones de atmósfera, Procesamiento por lotes, Huella más grande | Resalta las limitaciones para una toma de decisiones informada en aplicaciones específicas |

¡Mejore su procesamiento térmico con los hornos de caja avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones fiables de alta temperatura. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para analizar cómo nuestras soluciones de hornos personalizadas pueden aumentar su eficiencia y seguridad!

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?