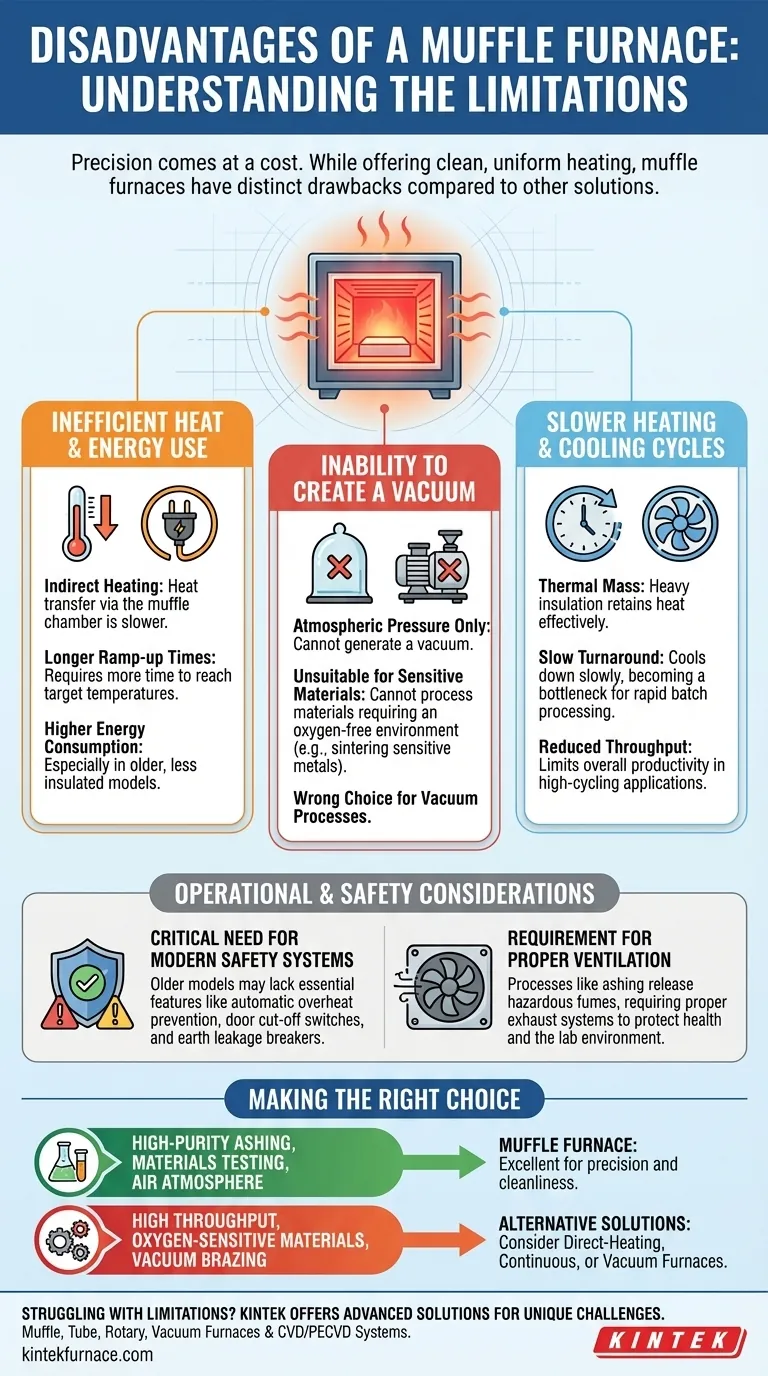

Aunque es muy preciso, un horno de mufla no es una solución de calentamiento universalmente ideal. Sus principales desventajas radican en su diseño, lo que lleva a una eficiencia de calentamiento potencialmente menor y un mayor consumo de energía en comparación con los métodos de calentamiento directo. Crucialmente, su estructura fundamental lo hace completamente inadecuado para cualquier aplicación que requiera un ambiente de vacío.

Un horno de mufla sobresale en proporcionar un ambiente de calentamiento limpio, uniforme y precisamente controlado. Sin embargo, esto se logra sacrificando la velocidad, la eficiencia energética y la capacidad de controlar la presión atmosférica, lo que lo convierte en la elección incorrecta para procesos dependientes del vacío o de alto rendimiento.

Análisis de las limitaciones principales

La característica definitoria de un horno de mufla —una cámara interior (la "mufla") que aísla la muestra de los elementos calefactores— es la fuente tanto de sus fortalezas como de sus debilidades.

Transferencia de calor ineficiente y uso de energía

Una desventaja significativa es la naturaleza indirecta del proceso de calentamiento. Los elementos calientan la cámara, que luego irradia calor a la muestra.

Esta transferencia indirecta puede ser menos eficiente que el calentamiento directo, lo que podría llevar a tiempos de aceleración más largos para alcanzar la temperatura objetivo. En algunos modelos, particularmente los más antiguos o menos aislados, esta ineficiencia resulta en un mayor consumo de energía general para mantener una temperatura establecida.

Incapacidad para crear vacío

Esta es la limitación operativa más crítica. Los hornos de mufla están diseñados para operar a presión atmosférica ambiente.

Su construcción no permite la creación de vacío. Para procesos como la sinterización de metales sensibles o ciertos tratamientos avanzados de materiales que requieren un ambiente libre de oxígeno, un horno de mufla es inadecuado. En estos casos, un horno de vacío dedicado es la única opción apropiada.

Ciclos de calentamiento y enfriamiento más lentos

El mismo aislamiento pesado que proporciona una excelente estabilidad y uniformidad de la temperatura también retiene el calor de manera muy efectiva.

Aunque es excelente para la operación en estado estacionario, esta masa térmica significa que el horno se enfría lentamente. Para laboratorios o instalaciones de producción que requieren ciclos rápidos entre lotes, este lento tiempo de respuesta puede convertirse en un cuello de botella significativo, reduciendo el rendimiento general.

Consideraciones operativas y de seguridad

Más allá de las limitaciones inherentes del diseño, deben considerarse factores operativos prácticos. Un horno mal especificado puede introducir riesgos significativos.

La necesidad crítica de sistemas de seguridad modernos

Un horno de mufla opera a temperaturas extremas, lo que hace que la seguridad sea innegociable. Una desventaja de los modelos más antiguos o más baratos es la ausencia de características de seguridad modernas y automatizadas.

Un horno confiable debe incluir sistemas como prevención automática de sobrecalentamiento, un interruptor de puerta que corta la energía al abrirse y un disyuntor de fuga a tierra. Las unidades avanzadas también cuentan con funciones de autodiagnóstico para detectar errores de sensor o fallas del calentador, evitando incidentes catastróficos. Un horno que carezca de esto es una seria responsabilidad.

Requisito de ventilación adecuada

Muchos procesos de tratamiento térmico, como la calcinación o el desaglomerado, liberan humos, humo o compuestos volátiles.

Si el horno no está equipado con un sistema de ventilación o escape adecuado, estos gases pueden representar un peligro para la salud y potencialmente dañar el ambiente del laboratorio. Esto hace que la ubicación e instalación adecuadas sean críticas, añadiendo una capa de complejidad y costo.

Entendiendo las compensaciones

Elegir un horno de mufla implica equilibrar sus distintas ventajas con sus claras limitaciones.

Precisión vs. Velocidad

El diseño de mufla proporciona una uniformidad de temperatura excepcional y aísla la carga de trabajo de la contaminación de los elementos calefactores.

La compensación por esta precisión es la velocidad. Los procesos casi siempre tomarán más tiempo que en un horno de calentamiento directo debido al retardo térmico creado por la cámara intermedia.

Control de contaminación vs. Control atmosférico

El horno proporciona un excelente control sobre la contaminación por partículas de los elementos calefactores.

Sin embargo, no proporciona ningún control sobre la contaminación atmosférica. La muestra está completamente expuesta al aire ambiente (oxígeno y nitrógeno), lo que puede ser perjudicial para materiales propensos a la oxidación a altas temperaturas.

Tomando la decisión correcta para su aplicación

Para seleccionar el equipo correcto, debe alinear las capacidades del horno con los objetivos específicos de su proceso.

- Si su enfoque principal es la calcinación de alta pureza, las pruebas de materiales o el tratamiento térmico en una atmósfera de aire: Un horno de mufla es una excelente opción, valorado por su precisión y limpieza.

- Si su enfoque principal es el alto rendimiento y los ciclos de procesamiento rápidos: Los tiempos de calentamiento y enfriamiento más lentos de un horno de mufla pueden ser un cuello de botella crítico, lo que justifica la investigación de tipos de hornos de calentamiento directo o continuo.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno o la soldadura fuerte al vacío: Un horno de mufla es fundamentalmente la herramienta incorrecta; debe usar un horno de vacío o de gas inerte.

En última instancia, una decisión informada proviene de una clara comprensión de los requisitos de su material y sus prioridades operativas.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Transferencia de calor ineficiente | Tiempos de aceleración más largos y mayor consumo de energía |

| Incapacidad para crear vacío | Inadecuado para materiales sensibles al oxígeno o procesos de vacío |

| Ciclos lentos de calentamiento/enfriamiento | Rendimiento reducido para el procesamiento rápido por lotes |

| Requiere sistemas de seguridad modernos | Crítico para prevenir el sobrecalentamiento y garantizar la seguridad del operador |

| Necesita ventilación adecuada | Esencial para manejar los humos de procesos como la calcinación o el desaglomerado |

¿Lucha con las limitaciones de su horno actual? KINTEK entiende que cada laboratorio tiene desafíos únicos de procesamiento térmico. Nuestro equipo aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas que superan los inconvenientes comunes. Ya sea que necesite tiempos de ciclo más rápidos, capacidades de vacío o un sistema diseñado a medida, podemos ayudarle.

Nuestra línea de productos incluye:

- Hornos de mufla

- Hornos tubulares

- Hornos rotatorios

- Hornos de vacío y atmósfera

- Sistemas CVD/PECVD

Permítanos diseñar un horno que satisfaga precisamente sus requisitos experimentales. Contacte a nuestros expertos hoy para discutir su aplicación y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico