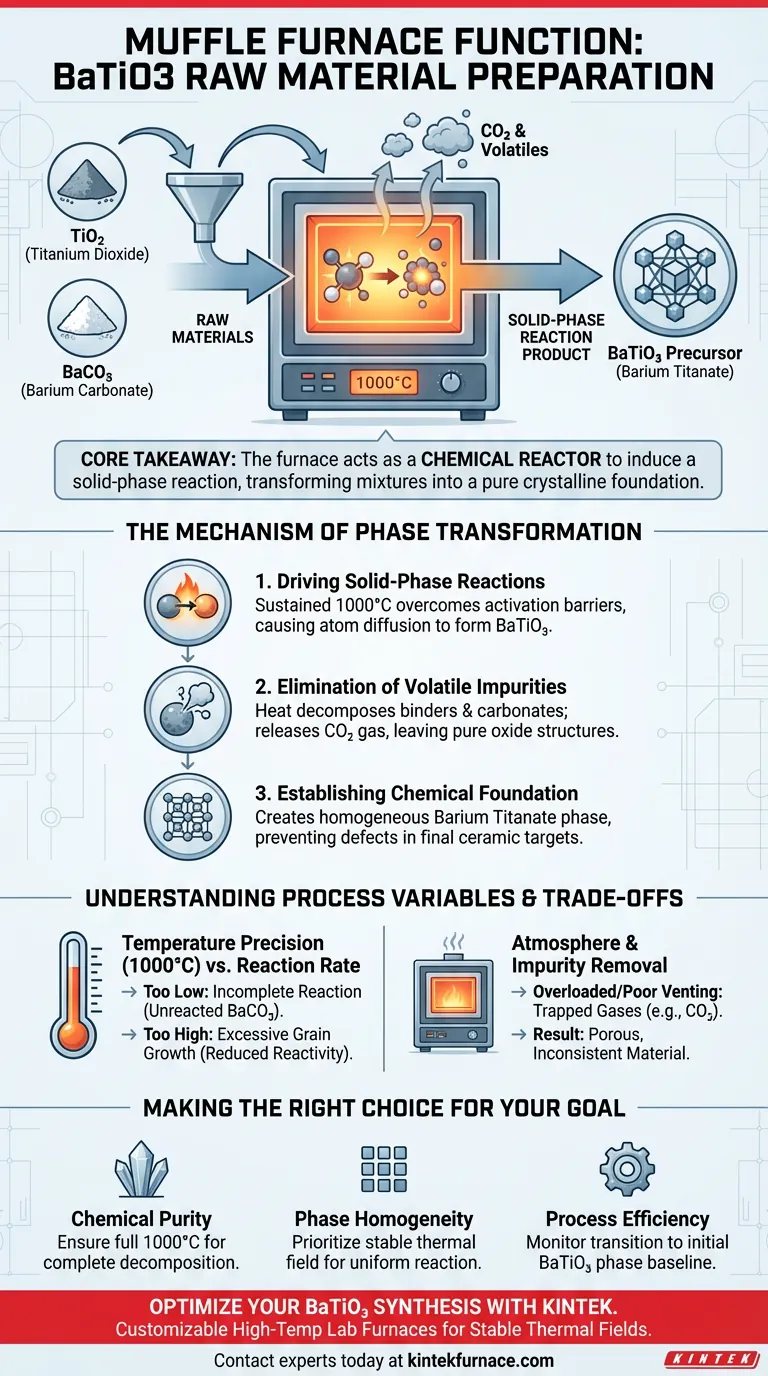

La función principal de un horno mufla durante la preparación de las materias primas de BaTiO3 (titanato de bario) es ejecutar la precalcinación a alta temperatura. Específicamente, el horno mantiene un entorno estable a 1000 °C para impulsar una reacción en fase sólida entre los polvos de dióxido de titanio (TiO2) y carbonato de bario (BaCO3). Este tratamiento térmico es esencial para eliminar impurezas volátiles y sintetizar la fase inicial de titanato de bario antes de que el material se moldee en objetivos.

Conclusión Clave: El horno mufla actúa como un reactor químico, no solo como un calentador. Su función es inducir térmicamente una reacción en fase sólida que transforma mezclas químicas crudas en una base de titanato de bario pura y cristalina adecuada para objetivos cerámicos de alto rendimiento.

El Mecanismo de Transformación de Fase

La preparación de materias primas cerámicas es un proceso de síntesis química que depende de energía térmica precisa. El horno mufla facilita esto a través de tres mecanismos distintos.

Impulso de Reacciones en Fase Sólida

Las materias primas como TiO2 y BaCO3 no reaccionan espontáneamente a temperatura ambiente. Requieren una cantidad significativa de energía térmica para superar las barreras de activación.

El horno mufla proporciona una temperatura sostenida de 1000 °C. A este nivel de energía, las partículas de polvo sufren una reacción en fase sólida, donde los átomos se difunden a través de los límites de las partículas para formar un nuevo compuesto: titanato de bario.

Eliminación de Impurezas Volátiles

Los polvos crudos a menudo contienen aglutinantes orgánicos, humedad o carbonatos que se descomponen al calentarse.

Durante el proceso de calcinación, el calor del horno expulsa estas impurezas volátiles del material. Por ejemplo, el componente de carbonato del BaCO3 se libera como gas dióxido de carbono, dejando estructuras de óxido puras necesarias para la cerámica final.

Establecimiento de la Base Química

El resultado de esta etapa del horno no es el producto final, sino la "base química".

Al garantizar que los polvos reaccionen completamente en la fase de titanato de bario antes del moldeo, el horno asegura que los pasos posteriores, como el moldeo y la sinterización de objetivos, comiencen con un material químicamente homogéneo. Esto previene defectos estructurales en el objetivo cerámico final.

Comprensión de las Variables del Proceso y las Compensaciones

Si bien el horno mufla es una herramienta robusta, el proceso de calcinación requiere una gestión cuidadosa de variables específicas para evitar la degradación del material.

Precisión de Temperatura vs. Tasa de Reacción

La especificación principal indica una temperatura objetivo de 1000 °C.

Si la temperatura es demasiado baja, la reacción en fase sólida será incompleta, dejando carbonato de bario sin reaccionar en la mezcla. Si la temperatura está significativamente fuera de control o es demasiado alta, se corre el riesgo de un crecimiento excesivo de los granos, lo que puede reducir la reactividad del polvo durante las etapas posteriores de sinterización.

Atmósfera y Eliminación de Impurezas

El horno se basa en un campo térmico estable para eliminar las impurezas.

Sin embargo, si la cámara del horno está sobrecargada o carece de ventilación adecuada, los gases volátiles (como el CO2) pueden quedar atrapados dentro del lecho de polvo. Esto conduce a materias primas porosas o químicamente inconsistentes, lo que comprometerá la densidad del objetivo moldeado final.

Tomando la Decisión Correcta para su Objetivo

La efectividad de la preparación de su materia prima depende de cómo utilice las capacidades del horno mufla.

Si su enfoque principal es la Pureza Química:

- Asegúrese de que el horno alcance el umbral completo de 1000 °C para garantizar la descomposición completa de los carbonatos y la eliminación de todos los subproductos volátiles.

Si su enfoque principal es la Homogeneidad de Fase:

- Priorice un campo térmico estable (distribución uniforme de la temperatura) para asegurar que la reacción en fase sólida ocurra de manera uniforme en todo el lote de TiO2 y BaCO3.

Si su enfoque principal es la Eficiencia del Proceso:

- Monitoree la transición del material a la fase inicial de titanato de bario, ya que esta estructura química específica es la base requerida para todos los pasos posteriores de moldeo y densificación.

El horno mufla es el puente crítico que transforma una simple mezcla física de polvos en un precursor cerámico químicamente unificado.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo | Requisito |

|---|---|---|

| Síntesis de Fase | Reacción en fase sólida entre TiO2 y BaCO3 | Energía Térmica Estable de 1000 °C |

| Eliminación de Impurezas | Descomposición de carbonatos y materia orgánica volátil | Ventilación Controlada y Alta Temperatura |

| Precalcinación | Establecimiento de la fase cristalina inicial de titanato de bario | Control Preciso de la Temperatura |

| Uniformidad | Asegurar la homogeneidad química en los polvos crudos | Campo Térmico Interno Estable |

Optimice su Síntesis de BaTiO3 con KINTEK

La precisión es innegociable al sintetizar titanato de bario de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables según sus requisitos específicos de temperatura y atmósfera. Nuestros hornos de laboratorio de alta temperatura garantizan un campo térmico estable, lo que le permite lograr reacciones completas en fase sólida y una homogeneidad de fase superior en todo momento.

¿Listo para mejorar la preparación de sus materiales? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para las necesidades únicas de su laboratorio.

Guía Visual

Referencias

- Fugang Qi, Yanwei Cao. The Effect of Sputtering Target Density on the Crystal and Electronic Structure of Epitaxial BaTiO3 Thin Films. DOI: 10.3390/cryst14040304

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones clave a alta temperatura de un horno mufla digital? Desbloquea la precisión en el procesamiento de materiales

- ¿Cómo facilita un horno mufla de alta temperatura la formación de la estructura semiconductora Sr2TiO4?

- ¿Cuál es la función de un horno mufla de alta temperatura en la desaglomeración de zirconia? Garantizar un procesamiento cerámico sin grietas

- ¿Cuál es el papel específico de un horno mufla en la preparación de biocarbón de paja de maíz? Optimizar el éxito de la pirólisis

- ¿Qué tipo de control de temperatura tiene el horno mufla básico? Descubra soluciones de calentamiento simples y precisas

- ¿Por qué la temperatura de trabajo es un factor crucial al elegir un horno de mufla? Garantice la precisión y longevidad para su laboratorio

- ¿Cómo facilita un horno mufla integrado con suministro de gas nitrógeno la preparación de biocarbón?

- ¿Cómo se utiliza un horno mufla de alta temperatura para determinar el contenido de cenizas en muestras de asfalto? Guía para el éxito en el laboratorio