En esencia, un horno mufla digital es un horno de alta precisión diseñado para procesos que requieren temperaturas extremadamente altas. Sus aplicaciones clave implican transformar fundamentalmente las propiedades físicas de un material o preparar una muestra para el análisis químico quemando todos los componentes combustibles. Estos procesos incluyen la obtención de cenizas, el tratamiento térmico de metales, la sinterización de cerámicas y la calcinación.

Un horno mufla digital es más que una simple fuente de calor; es una herramienta fundamental para controlar con precisión los procesos térmicos para analizar, crear o alterar fundamentalmente la estructura y las propiedades de los materiales en un entorno de laboratorio o industrial.

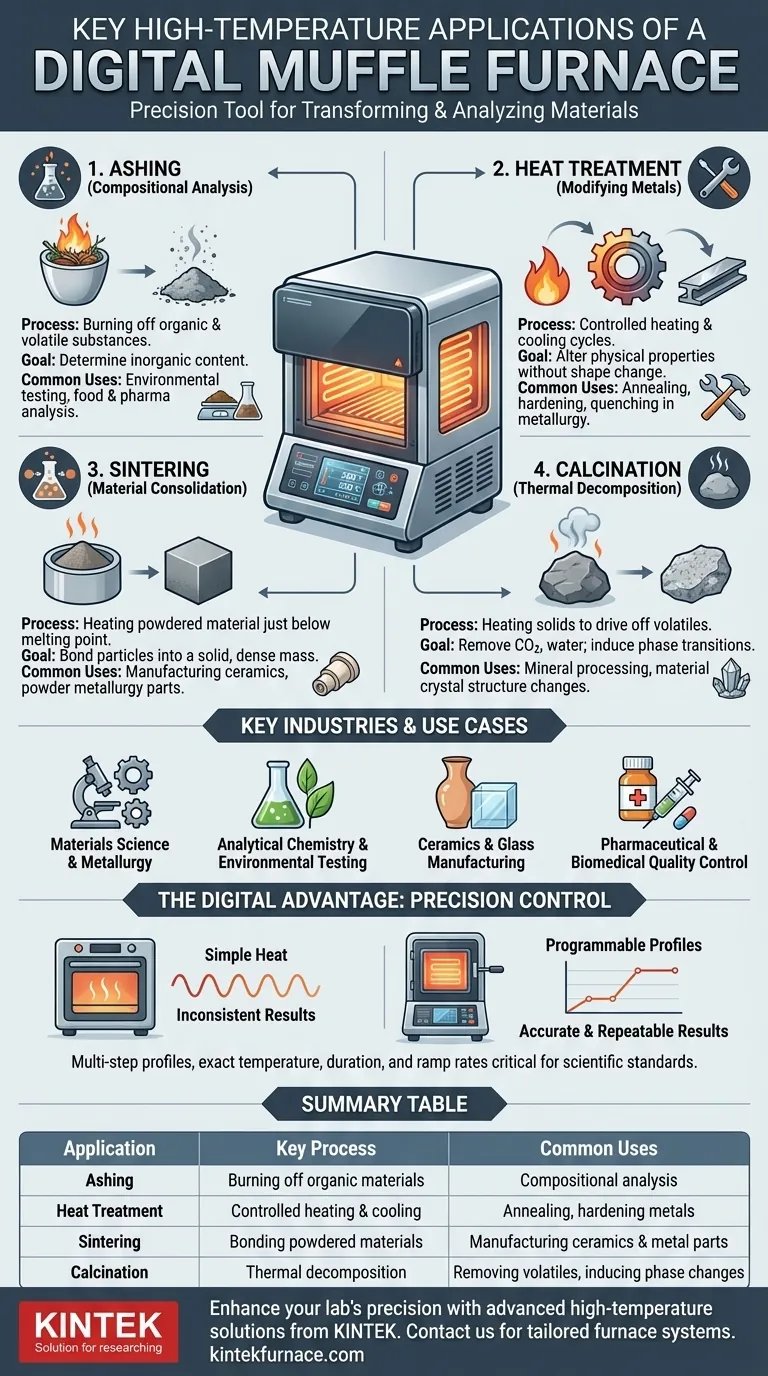

Aplicaciones Centrales: Del Análisis a la Síntesis

Un horno mufla digital permite varios procesos fundamentales a alta temperatura. El control "digital" es lo que garantiza la precisión de la temperatura y la repetibilidad requerida para los estándares científicos e industriales.

Obtención de Cenizas (Ashing) para Análisis Composicional

La obtención de cenizas es un proceso en el que una muestra se calienta a alta temperatura en presencia de aire para quemar todas las sustancias orgánicas y volátiles.

Lo que queda es la ceniza, que representa el contenido inorgánico y no combustible del material original. Esto es fundamental para determinar el contenido de minerales o rellenos en las muestras.

Tratamiento Térmico para Modificar Metales

El tratamiento térmico implica ciclos de calentamiento y enfriamiento cuidadosamente controlados para alterar las propiedades físicas y mecánicas de los metales sin cambiar su forma.

Los procesos comunes incluyen el recocido (para ablandar el metal y mejorar la ductilidad), el endurecimiento (para aumentar la resistencia) y el temple (enfriamiento rápido para fijar propiedades específicas). Estos son pilares de la metalurgia.

Sinterización para la Consolidación de Materiales

La sinterización es el proceso de tomar un material en polvo, calentarlo justo por debajo de su punto de fusión y hacer que las partículas se unan en una masa sólida y coherente.

Esta técnica es fundamental para fabricar piezas a partir de cerámicas y ciertos metales (metalurgia de polvos), creando productos finales densos y duraderos a partir de una base de polvo.

Calcinación para la Descomposición Térmica

La calcinación es el calentamiento de sólidos a altas temperaturas para eliminar una fracción volátil, como eliminar dióxido de carbono de la piedra caliza o agua de los minerales hidratados.

También se puede utilizar para inducir una transición de fase, cambiando la estructura cristalina del material para lograr las propiedades deseadas.

Industrias Clave y Casos de Uso

La versatilidad de estos procesos hace que el horno mufla sea indispensable en numerosos campos científicos e industriales.

Ciencia de Materiales y Metalurgia

Para los científicos de materiales y metalúrgicos, el horno es fundamental para la investigación y la producción. Se utiliza para desarrollar nuevas aleaciones, probar la resistencia del material bajo estrés térmico y ejecutar los procesos de tratamiento térmico que confieren a los metales la resistencia y flexibilidad deseadas.

Química Analítica y Pruebas Ambientales

En los laboratorios analíticos, la obtención de cenizas es una técnica estándar de preparación de muestras. Se utiliza para medir el contenido inorgánico en productos alimenticios, analizar contaminantes en muestras de suelo o agua y preparar materiales para un análisis elemental posterior.

Fabricación de Cerámicas y Vidrio

El horno es el corazón de la producción de cerámica, utilizado para cocer arcillas y sinterizar componentes cerámicos avanzados. En la fabricación de vidrio, se utiliza para fundir materias primas, recocer productos terminados para eliminar tensiones internas y crear vidrio especial.

Control de Calidad Farmacéutica y Biomédica

La industria farmacéutica depende de los hornos mufla para el control de calidad, principalmente a través de la obtención de cenizas. Esto ayuda a verificar la composición de las materias primas y los productos farmacéuticos finales, asegurando que estén libres de contaminantes y cumplan con estrictas normas reglamentarias.

Comprender la Ventaja Clave: Control de Precisión

El principal beneficio de un horno mufla digital sobre los hornos de alta temperatura más simples es su precisión. Las aplicaciones descritas no solo requieren calor alto; requieren el calor correcto, durante la duración correcta, aplicado y eliminado a un ritmo específico.

Los controladores digitales permiten a los usuarios programar perfiles térmicos de varios pasos con una precisión y repetibilidad excepcionales. Esto no es negociable para la investigación científica, el control de calidad y la fabricación avanzada, donde incluso pequeñas desviaciones de temperatura pueden arruinar una muestra o un lote completo de producto. Sin este control, procesos como el recocido o la sinterización producirían resultados inconsistentes e poco fiables.

Tomar la Decisión Correcta para su Objetivo

Para determinar cómo encaja un horno mufla en su trabajo, considere su objetivo principal.

- Si su enfoque principal es el control de calidad o el análisis composicional: Utilice el horno para obtener cenizas y determinar con precisión el contenido inorgánico o mineral de sus muestras.

- Si su enfoque principal es la ingeniería de materiales o la metalurgia: Aproveche los procesos de tratamiento térmico como el recocido y el endurecimiento para modificar las propiedades físicas de los metales y las cerámicas.

- Si su enfoque principal es la creación de nuevos materiales o componentes: Emplee la sinterización para consolidar polvos en piezas sólidas o utilice la calcinación para estudiar e inducir transiciones de fase.

En última instancia, un horno mufla digital proporciona el entorno térmico controlado necesario para probar, transformar y crear materiales con precisión.

Tabla Resumen:

| Aplicación | Proceso Clave | Usos Comunes |

|---|---|---|

| Obtención de Cenizas (Ashing) | Quema de materiales orgánicos | Análisis composicional en pruebas ambientales, alimentos y productos farmacéuticos |

| Tratamiento Térmico | Calentamiento y enfriamiento controlados | Recocido, endurecimiento de metales para propiedades mejoradas |

| Sinterización | Unión de materiales en polvo | Fabricación de cerámicas y piezas metálicas en metalurgia de polvos |

| Calcinación | Descomposición térmica | Eliminación de volátiles de minerales, inducción de cambios de fase |

¿Listo para mejorar la precisión de su laboratorio con soluciones avanzadas a alta temperatura?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos personalizados. Nuestra línea de productos—incluyendo Hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD—está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que trabaje en ciencia de materiales, metalurgia o control de calidad, nuestros hornos mufla digitales garantizan un control preciso de la temperatura para obtener resultados fiables.

¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos e impulsar su investigación hacia adelante!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura