El procesamiento de precisión es la base de los fotocatalizadores de alto rendimiento. Los equipos de agitación y secado de precisión no son meras conveniencias operativas; son fundamentales para mantener la integridad estructural del material durante la síntesis. La agitación garantiza la dispersión uniforme de los precursores necesarios para una hidrólisis consistente, mientras que el secado especializado elimina la humedad sin colapsar los delicados microporos necesarios para futuras modificaciones químicas.

Para regular eficazmente la microestructura, debe controlar estrictamente el entorno físico de la síntesis. Los equipos de precisión garantizan que la arquitectura porosa del material permanezca intacta, lo que permite la carga uniforme de grupos funcionales necesarios para la actividad catalítica.

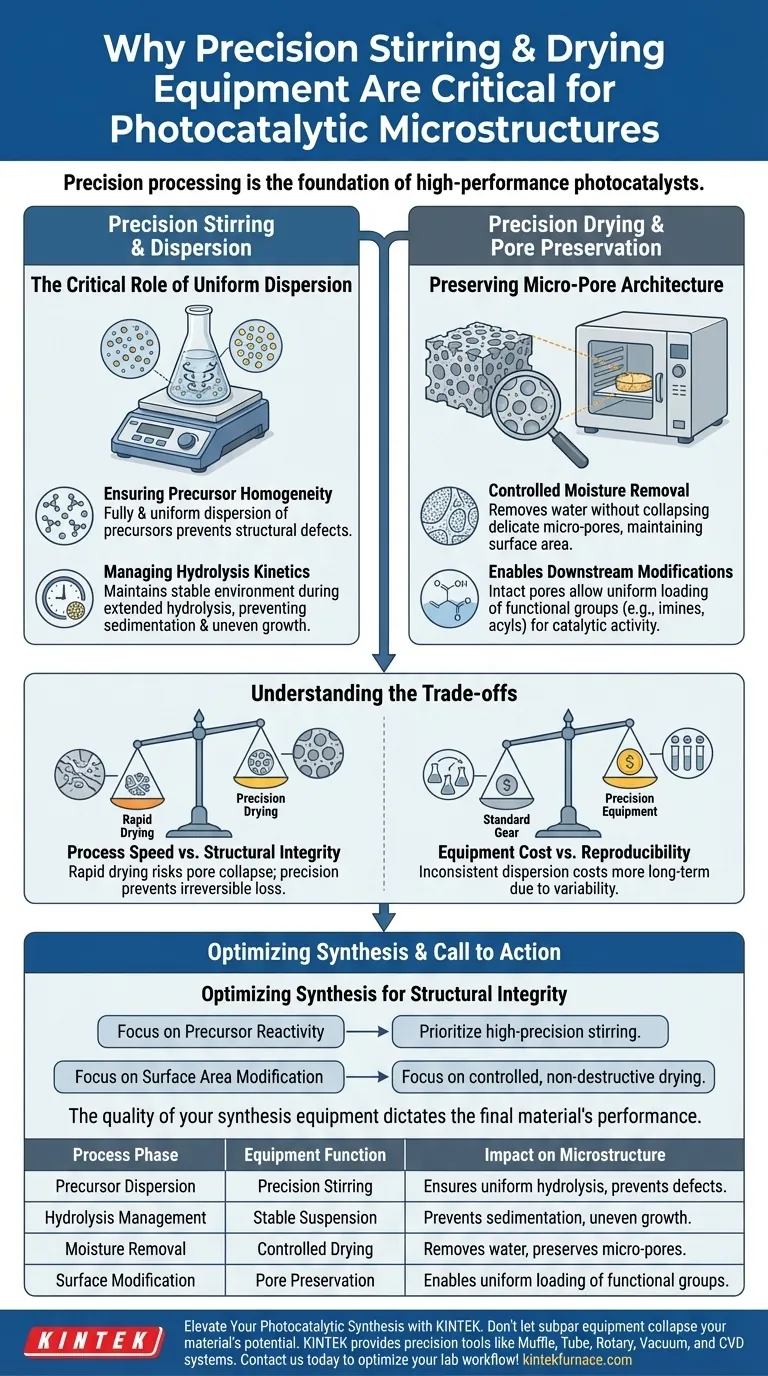

El papel fundamental de la dispersión uniforme

Garantizar la homogeneidad de los precursores

La función principal de la agitación de precisión es garantizar que los precursores se dispersen de forma completa y uniforme dentro del sistema disolvente. En procesos que involucran agua pura, esta dispersión es el requisito básico para una reacción consistente. Sin esta uniformidad, el material desarrolla defectos estructurales a nivel molecular.

Gestión de la cinética de hidrólisis

La síntesis a menudo requiere períodos de hidrólisis prolongados, durante los cuales los reactivos deben permanecer en suspensión durante largos períodos. La agitación de precisión mantiene un entorno estable durante todo este tiempo. Esto evita la sedimentación o los gradientes de concentración que de otro modo provocarían un crecimiento desigual de las partículas.

Conservación de la arquitectura de microporos

Eliminación controlada de la humedad

Una vez formada la estructura inicial, se emplean procesos de secado para eliminar la humedad superficial. El desafío aquí es delicado: el equipo debe extraer agua sin dañar los microporos recién formados. Un secado agresivo o desigual puede hacer que estas delicadas estructuras colapsen, destruyendo el área superficial potencial del material.

Habilitación de modificaciones posteriores

La preservación de los microporos es vital para los pasos de síntesis posteriores, como la condensación de iminas o la acilación en sistemas de etanol. Si los poros están intactos, los grupos funcionales pueden cargarse uniformemente en el catalizador. Si el proceso de secado no logra preservar los poros, estos grupos funcionales no pueden adherirse de manera uniforme, lo que limita severamente la utilidad final del material.

Comprender las compensaciones

Velocidad del proceso frente a integridad estructural

Una dificultad común es priorizar la velocidad sobre la precisión durante la fase de secado. El secado rápido a menudo ejerce fuerzas capilares lo suficientemente fuertes como para aplastar la estructura de microporos. Si bien el secado de precisión puede llevar más tiempo o requerir equipos más complejos, evita la pérdida irreversible de área superficial activa.

Costo del equipo frente a reproducibilidad

Los equipos de precisión representan una mayor inversión inicial en comparación con el equipo de laboratorio estándar. Sin embargo, el costo de la dispersión inconsistente es mucho mayor a largo plazo. El uso de métodos de agitación estándar a menudo resulta en una variabilidad entre lotes que hace imposible regular científicamente la microestructura.

Optimización de la síntesis para la integridad estructural

Lograr la microestructura correcta requiere equilibrar la consistencia mecánica con la delicadeza térmica a lo largo del flujo de trabajo de síntesis.

- Si su enfoque principal es la reactividad del precursor: Priorice la agitación de alta precisión para garantizar una dispersión total durante la fase de hidrólisis.

- Si su enfoque principal es la modificación del área superficial: Concéntrese en parámetros de secado controlados y no destructivos para proteger los microporos para la carga posterior de grupos funcionales.

En última instancia, la calidad del equipo de síntesis dicta el área superficial accesible y la reactividad de su material fotocatalítico final.

Tabla resumen:

| Fase del proceso | Función del equipo | Impacto en la microestructura |

|---|---|---|

| Dispersión de precursores | Agitación de precisión | Garantiza una hidrólisis uniforme y previene defectos moleculares. |

| Gestión de la hidrólisis | Suspensión estable | Previene la sedimentación y el crecimiento desigual de partículas durante reacciones largas. |

| Eliminación de humedad | Secado controlado | Elimina el agua sin colapsar las delicadas estructuras de microporos. |

| Modificación de la superficie | Preservación de poros | Permite la carga uniforme de grupos funcionales como iminas o acilos. |

Mejora tu síntesis fotocatalítica con KINTEK

No dejes que equipos de calidad inferior colapsen el potencial de tu material. KINTEK proporciona las herramientas de precisión necesarias para mantener la integridad estructural a nivel molecular. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de soluciones personalizables que incluyen hornos mufla, tubulares, rotatorios, de vacío y sistemas CVD, diseñados específicamente para el procesamiento a alta temperatura en laboratorio y las necesidades de secado delicado.

Ya sea que se centre en la dispersión uniforme de precursores o en la protección de arquitecturas de microporos frágiles para modificaciones posteriores, KINTEK tiene la experiencia para respaldar sus requisitos de investigación únicos. ¡Contáctanos hoy mismo para optimizar tu flujo de trabajo de laboratorio!

Guía Visual

Referencias

- Hong Tu, Jian Wu. Unveiling the Impact of Microstructure Alterations on Photocatalytic Hydrogen Peroxide Preparation via <scp>DFT</scp> Prediction and Analysis. DOI: 10.1002/eem2.70016

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno de secado industrial de aire forzado para secar rodajas de plátano? Desbloquee la precisión y la calidad nutricional

- ¿Cuál es el propósito de usar ecuaciones generales de gobierno? | Modelado Experto de Hornos 3D Inestables

- ¿Cómo afecta un horno de secado al vacío industrial al rendimiento de los electrodos? Optimización de la estabilidad de la batería de iones de sodio

- ¿Qué es un horno industrial de sobremesa? Maximice el espacio y la eficiencia en su laboratorio

- ¿Por qué se requiere la precalcinación del polvo de materia prima de Ga2O3? Desbloquea la estabilidad de la fase beta para películas delgadas de alto rendimiento.

- ¿Por qué se requiere un molino de bolas planetario para procesar carbón activado? Lograr partículas de <30 μm para una suspensión superior

- ¿Cómo controla un sistema de reactor las fuentes de cloro en la oximloración? Control Maestro de Regeneración de Catalizador

- ¿Cómo funcionan los hornos de tratamiento térmico? Domine el control térmico y de la atmósfera para obtener propiedades superiores de los materiales