En esencia, un horno de tratamiento térmico funciona calentando los materiales a una temperatura precisa y manteniéndolos allí durante un período específico. Este ciclo térmico controlado está diseñado para alterar deliberadamente la estructura interna de un material, cambiando así sus propiedades físicas y mecánicas como la dureza, la resistencia o la ductilidad. El proceso no se trata solo de aplicar calor, sino de aplicarlo con absoluta precisión.

La verdadera función de un horno de tratamiento térmico va más allá del calentamiento simple. Es un sistema para gestionar meticulosamente tanto el ciclo térmico como la atmósfera interna para lograr una transformación metalúrgica deseada y, al mismo tiempo, prevenir efectos secundarios no deseados como la oxidación.

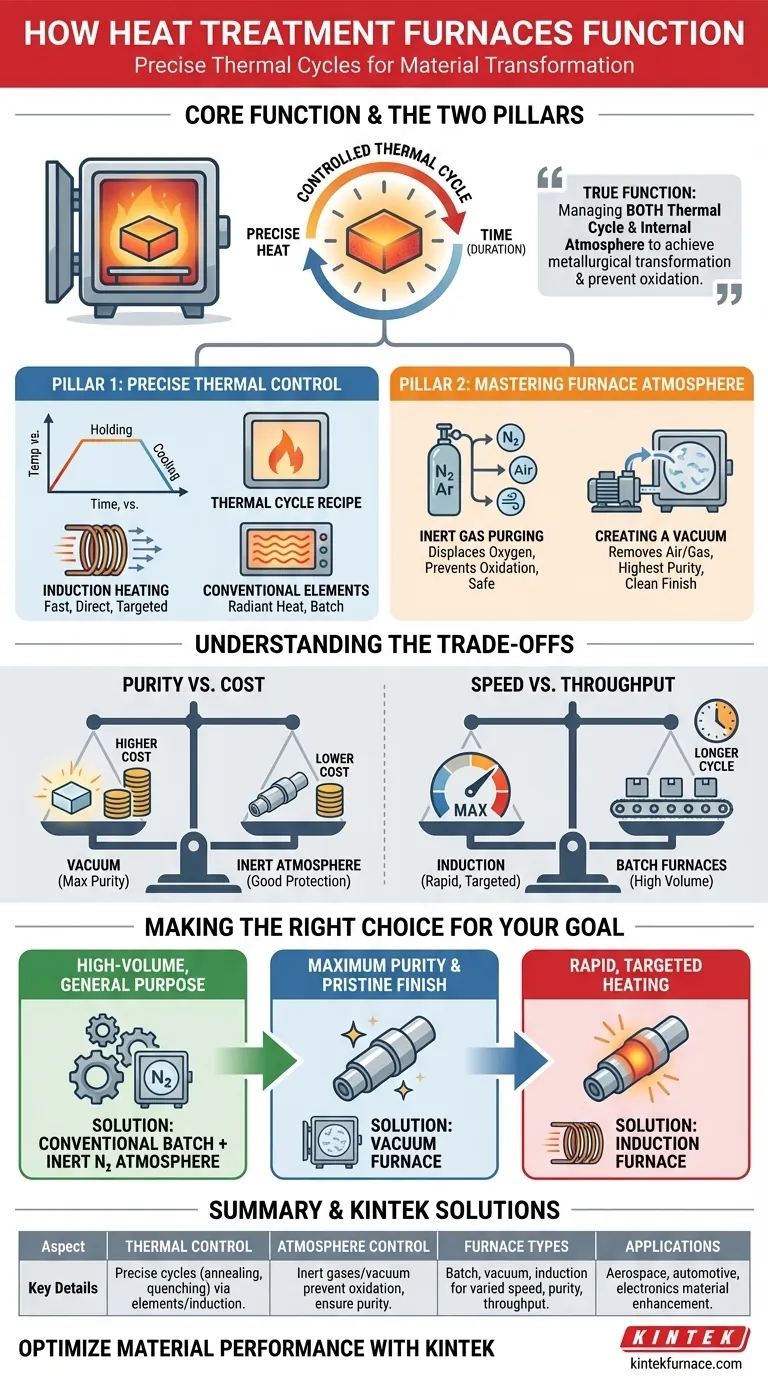

Los Dos Pilares del Tratamiento Térmico

El tratamiento térmico eficaz se basa en la gestión perfecta de dos variables fundamentales: el perfil de temperatura y la atmósfera circundante. El diseño del horno se centra totalmente en el control de estos dos factores.

Pilar 1: Lograr un Control Térmico Preciso

El objetivo del control térmico es ejecutar una receta específica de calentamiento y enfriamiento, conocida como ciclo térmico. La velocidad de cambio de temperatura es a menudo tan importante como la temperatura máxima en sí.

Los métodos de calentamiento se eligen en función de la velocidad, la precisión y la eficiencia requeridas. Los hornos de inducción, por ejemplo, utilizan un potente campo electromagnético para calentar rápida y directamente una pieza conductora, ofreciendo un control excepcional sobre el proceso.

Otros hornos utilizan elementos calefactores más convencionales, a menudo hechos de aleaciones o cerámicas especializadas, para irradiar calor por toda la cámara. La elección depende del material que se está tratando y del resultado deseado, como el recocido, el temple o el revenido.

Pilar 2: Dominar la Atmósfera del Horno

Simplemente calentar un metal al aire libre puede ser desastroso, lo que provoca oxidación (herrumbre), formación de cascarilla y un acabado superficial arruinado. El segundo trabajo crítico del horno es controlar la atmósfera que rodea la pieza.

Purga con Gas Inerte Un método común es "inactivar" el horno purgándolo con un gas no reactivo como nitrógeno o argón. Este proceso desplaza el oxígeno, la humedad y otros contaminantes.

Esto tiene dos propósitos: previene la oxidación en la superficie del componente y mejora la seguridad al eliminar cualquier gas potencialmente inflamable de la cámara.

Creación de un Vacío Para aplicaciones que exigen el máximo nivel de pureza, se utiliza un horno de vacío. Estas son cámaras selladas donde potentes bombas eliminan prácticamente todo el aire y el gas antes de que comience el ciclo de calentamiento.

Al crear un vacío, se elimina cualquier posibilidad de contaminación atmosférica. Los elementos calefactores hechos de materiales de alta temperatura como el molibdeno o el tungsteno llevan las piezas a la temperatura, lo que resulta en un acabado excepcionalmente limpio, brillante y libre de oxidación.

Comprensión de las Compensaciones

La elección de la tecnología del horno implica equilibrar el costo, la complejidad y el resultado material requerido. No existe un único horno "mejor", solo el adecuado para una aplicación específica.

Pureza frente a Costo

Un horno de vacío ofrece la máxima pureza, lo que lo hace esencial para componentes críticos en las industrias aeroespacial, médica y electrónica. Sin embargo, la complejidad de crear y mantener un vacío de alta calidad hace que estos sistemas sean significativamente más caros de adquirir y operar.

Un horno de atmósfera inerte proporciona una excelente protección contra la oxidación a un costo mucho menor y es perfectamente adecuado para una amplia gama de aplicaciones industriales, desde piezas de automóviles hasta acero estructural.

Velocidad frente a Rendimiento

El calentamiento por inducción es inigualable en velocidad y precisión pieza por pieza. Es ideal para líneas de producción automatizadas donde se deben endurecer rápidamente zonas específicas de un componente.

Por el contrario, los grandes hornos por lotes, como los hornos horizontales, pueden procesar cientos o miles de piezas simultáneamente en un único ciclo más largo. Esto ofrece un alto rendimiento para procesos como el recocido o el revenido, donde la velocidad de la pieza individual es menos crítica que el volumen total.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de tratamiento térmico correcto requiere hacer coincidir la tecnología con el requisito de uso final del material.

- Si su enfoque principal es la mejora de uso general y gran volumen: Un horno por lotes convencional que utiliza una atmósfera inerte de nitrógeno ofrece el mejor equilibrio entre costo, rendimiento y calidad para procesos como el recocido y el revenido.

- Si su enfoque principal es la máxima pureza y un acabado superficial prístino: Un horno de vacío es la opción definitiva, especialmente para metales reactivos o componentes donde cualquier contaminación superficial es inaceptable.

- Si su enfoque principal es el calentamiento rápido y dirigido de zonas específicas: Un horno de inducción proporciona la velocidad y el control preciso necesarios para entornos de fabricación de gran volumen como la industria automotriz.

Comprender estos principios básicos de control térmico y atmosférico le permite seleccionar el método preciso necesario para diseñar el rendimiento exacto del material que necesita.

Tabla de Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Control Térmico | Utiliza elementos calefactores o inducción para ciclos de temperatura precisos, cruciales para procesos como el recocido y el temple. |

| Control de Atmósfera | Emplea gases inertes (p. ej., nitrógeno, argón) o vacío para prevenir la oxidación y garantizar la pureza del material. |

| Tipos de Hornos | Incluyen hornos por lotes, de vacío y de inducción, cada uno adecuado para diferentes necesidades de rendimiento, pureza y velocidad. |

| Aplicaciones | Ideal para industrias como la aeroespacial, automotriz y electrónica para mejorar las propiedades de los materiales. |

¿Listo para optimizar el rendimiento de su material con el horno de tratamiento térmico adecuado? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —incluyendo hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite procesamiento de gran volumen, máxima pureza o calentamiento rápido y dirigido, tenemos la experiencia para ayudarle. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores