El sistema de reactor controla la introducción de cloro regulando con precisión la relación de flujo de gas de vapor de 1,2-dicloroetano mezclado con oxígeno. En lugar de inyectar cloro activo directamente, el sistema utiliza este compuesto orgánico como precursor, que libera especies de cloro solo cuando se somete a condiciones térmicas específicas dentro del reactor.

Conclusión Principal El sistema se basa en la generación in situ de especies de cloro a través de la disociación térmica de 1,2-dicloroetano a 500 °C. Esta liberación controlada es fundamental para crear el entorno químico específico, específicamente complejos de Pt-O-Cl, necesarios para redispersar las partículas de platino agregadas a escala atómica.

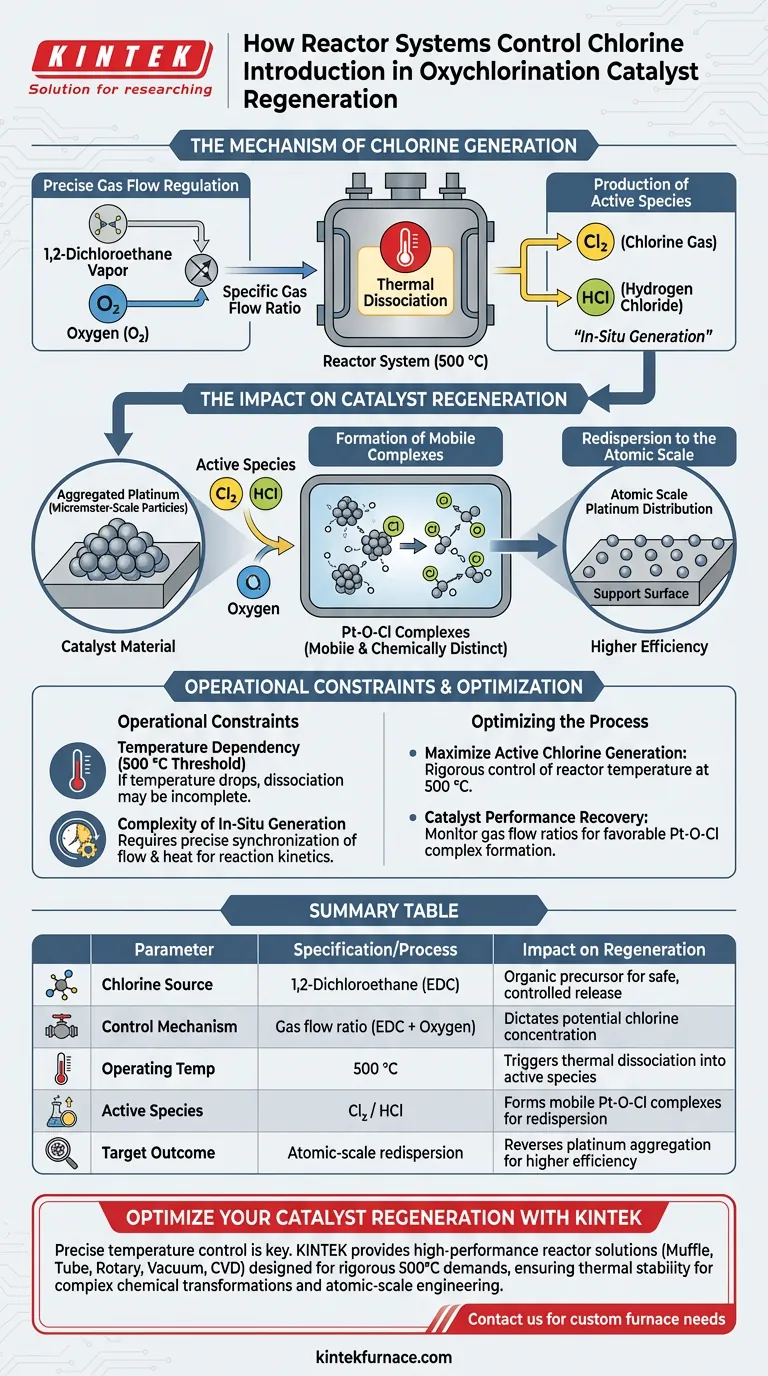

El Mecanismo de Generación de Cloro

El sistema de control no gestiona un simple flujo de gas de cloro; gestiona una transformación química. El proceso se define por la conversión de un precursor estable en agentes químicos activos.

Regulación Precisa del Flujo de Gas

La palanca de control principal es la relación de flujo de gas. El sistema crea una mezcla específica de vapor de 1,2-dicloroetano y oxígeno.

Al ajustar esta relación, el sistema dicta la concentración potencial de cloro disponible para el proceso de regeneración.

Disociación Térmica

El reactor actúa como sitio de descomposición térmica. El sistema mantiene una temperatura de operación de 500 °C.

A esta temperatura, el 1,2-dicloroetano se disocia químicamente. Esta descomposición es el mecanismo que efectivamente "introduce" el cloro en el entorno de reacción.

Producción de Especies Activas

El proceso de disociación produce especies de cloro activas, específicamente Cl2 (gas cloro) o HCl (cloruro de hidrógeno).

Estos son los agentes capaces de interactuar con el material catalizador. El sistema controla su tasa de producción indirectamente gestionando el flujo del precursor y la temperatura del reactor.

El Impacto en la Regeneración del Catalizador

La introducción de cloro no es un fin en sí mismo; es el medio para revertir la degradación del catalizador. El objetivo es alterar el estado físico de las partículas de platino.

Dirigido a Platino Agregado

Con el tiempo, las partículas de platino en un catalizador pueden agruparse, formando partículas agregadas a escala micrométrica.

Las especies de cloro activas generadas por el reactor interactúan directamente con estos agregados.

Formación de Complejos Móviles

La reacción entre el cloro activo, el oxígeno y los agregados de platino forma complejos de Pt-O-Cl.

Estos complejos son químicamente distintos del platino puro. Crucialmente, son móviles, lo que significa que pueden moverse por la superficie del soporte.

Redispersión a Escala Atómica

La formación de estos complejos móviles proporciona las condiciones fisicoquímicas necesarias para la redispersión.

Esto permite que el platino pase de grandes y ineficaces aglomerados de tamaño micrométrico a una distribución altamente eficiente a escala atómica.

Comprensión de las Restricciones Operativas

Si bien es eficaz, este método de introducción de cloro depende de parámetros de proceso estrictos. Las desviaciones pueden comprometer el ciclo de regeneración.

Dependencia de la Temperatura

El sistema depende en gran medida del mantenimiento del umbral de 500 °C.

Si la temperatura desciende, la disociación del 1,2-dicloroetano puede ser incompleta, sin producir suficientes especies de cloro activas para la reacción.

Complejidad de la Generación In Situ

A diferencia de la inyección directa de cloro, este proceso requiere la gestión simultánea de la disociación y la reacción.

El sistema debe garantizar que las especies activas generadas (Cl2 o HCl) se produzcan a una velocidad que coincida con la cinética requerida para formar complejos de Pt-O-Cl, lo que requiere una sincronización precisa del flujo y el calor.

Optimización del Proceso de Regeneración

Para garantizar una redispersión exitosa del catalizador, debe centrarse en las variables que impulsan la transformación química del precursor.

- Si su enfoque principal es maximizar la generación de cloro activo: el control riguroso de la temperatura del reactor a 500 °C es esencial para garantizar la disociación completa del 1,2-dicloroetano.

- Si su enfoque principal es la recuperación del rendimiento del catalizador: supervise las relaciones de flujo de gas para garantizar que la estequiometría favorezca la formación de complejos móviles de Pt-O-Cl, que son necesarios para descomponer los agregados a escala micrométrica.

Al dominar la disociación térmica del precursor, transforma un simple vapor orgánico en una herramienta precisa para la ingeniería de catalizadores a escala atómica.

Tabla Resumen:

| Parámetro | Especificación/Proceso | Impacto en la Regeneración |

|---|---|---|

| Fuente de Cloro | 1,2-Dicloroetano (EDC) | Precursor orgánico para una liberación segura y controlada |

| Mecanismo de Control | Relación de flujo de gas (EDC + Oxígeno) | Dicta la concentración potencial de cloro |

| Temp. de Operación | 500 °C | Desencadena la disociación térmica en especies activas |

| Especies Activas | Cl2 / HCl | Forma complejos móviles de Pt-O-Cl para redispersión |

| Resultado Objetivo | Redispersión a escala atómica | Revierte la agregación de platino para una mayor eficiencia |

Optimice la Regeneración de su Catalizador con KINTEK

El control preciso de la temperatura es la diferencia entre la disociación fallida y la redispersión perfecta del catalizador. KINTEK proporciona soluciones de reactores de alto rendimiento diseñadas para cumplir con las rigurosas demandas de 500 °C de los procesos de oximloración.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para sus necesidades únicas de laboratorio o industriales. Ya sea que esté gestionando transformaciones químicas complejas in situ o escalando la ingeniería a escala atómica, nuestro equipo garantiza la estabilidad térmica que requiere su investigación.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contáctenos hoy para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué un horno de sinterización a alta temperatura es fundamental para las cerámicas BCZT? Logrando alta densificación y rendimiento

- ¿Qué papel juega un dispositivo de protección de nitrógeno en las películas delgadas de haluro a base de cobre? Optimice su proceso de recocido de laboratorio.

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Cuál es la función principal de un horno eléctrico de grado industrial para el hormigón? Optimizar pruebas de materiales a alta temperatura

- ¿Cuáles son las ventajas de un horno de crisol? Lograr una fusión de metales flexible y de bajo costo para lotes pequeños

- ¿Cuál es el propósito de usar un horno industrial para el secado a baja temperatura? Guía experta para el procesamiento de vidrio

- ¿Por qué se utiliza el gas SF6 como inhibidor principal en AS-ALD sobre ZrO2? Domina la estrategia de pasivación basada en defectos

- ¿Por qué es esencial un control preciso de la temperatura para la síntesis de materiales de carbono? Logre una pureza y microestructura superiores