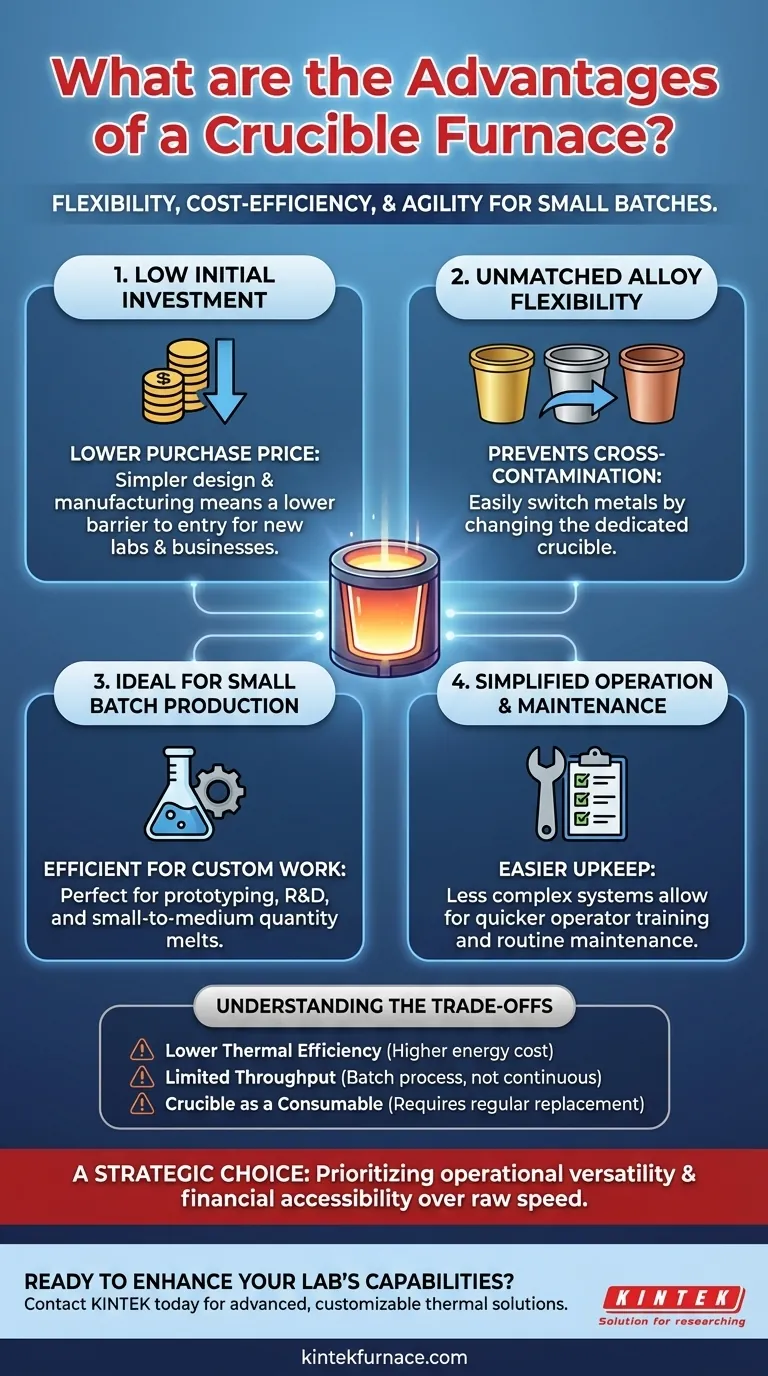

Para operaciones que exigen flexibilidad y eficiencia de costos, el horno de crisol se destaca como un equipo fundamental. Sus principales ventajas son un bajo costo de inversión inicial, simplicidad en la operación y el mantenimiento, y la versatilidad para fundir pequeños lotes de muchas aleaciones metálicas diferentes sin el riesgo de contaminación cruzada.

El verdadero valor de un horno de crisol reside en su agilidad. Al contener cada fundición dentro de un crisol separado, a menudo intercambiable, proporciona una flexibilidad inigualable para manejar diversas aleaciones y tamaños de lotes pequeños, lo que lo convierte en una opción ideal para trabajos personalizados, prototipado y fundiciones multialación.

Ventajas Fundamentales Explicadas

El diseño de un horno de crisol es sencillo: una cámara revestida de material refractario calienta un recipiente (el crisol) que contiene la carga metálica. Este principio simple es la fuente de sus beneficios clave.

Baja Inversión Inicial

El diseño de un horno de crisol es mecánica y eléctricamente más simple que sistemas más avanzados como los hornos de inducción o de arco.

Esta simplicidad se traduce directamente en un menor costo de fabricación y, por lo tanto, en un precio de compra más bajo. Para fundiciones nuevas, pequeñas empresas o laboratorios, esto reduce significativamente la barrera de entrada para la fusión interna.

Flexibilidad de Aleación Inigualable

La ventaja operativa más importante es la capacidad de fundir una amplia variedad de aleaciones. Dado que el metal fundido solo toca el crisol, se puede prevenir la contaminación cruzada entre fundiciones.

Una fundición puede mantener crisoles dedicados para diferentes metales: uno para aluminio, uno para bronce, uno para una aleación de zinc específica. Cambiar de fundir un metal a otro es tan simple como cambiar el crisol, una tarea que no es factible en otros tipos de hornos donde la fusión entra en contacto con el revestimiento principal del horno.

Ideal para Producción de Lotes Pequeños

Los hornos de crisol sobresalen en la fusión de cantidades pequeñas a medianas de metal. Esto los hace perfectamente adecuados para operaciones que no requieren una producción continua y de gran volumen.

Esto es fundamental para fundiciones artísticas, fabricantes de piezas personalizadas y laboratorios de investigación y desarrollo. Fundir un lote de 20 kg de una aleación especial es muy eficiente en un horno de crisol, pero increíblemente derrochador en un horno de inducción de varias toneladas.

Operación y Mantenimiento Simplificados

Menos sistemas complejos significan una operación más fácil y programas de mantenimiento menos exigentes. Los operadores pueden capacitarse rápidamente, y el mantenimiento de rutina a menudo consiste en inspeccionar el revestimiento refractario y gestionar el ciclo de vida del crisol.

Para los modelos alimentados por combustible, el mantenimiento se centra en el sistema de quemadores, mientras que los modelos de resistencia eléctrica requieren atención a los elementos calefactores. En cualquier caso, suele ser menos complejo que mantener las fuentes de alimentación y los circuitos de refrigeración por agua de un horno de inducción.

Comprender las Compensaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer dónde un horno de crisol podría no ser el mejor ajuste.

Menor Eficiencia Térmica

Calentar el crisol desde el exterior y depender de la conducción para transferir ese calor al metal es inherentemente menos eficiente que un horno de inducción, que calienta el metal directamente.

Esto puede resultar en un mayor consumo de energía por kilogramo de metal fundido, lo que puede convertirse en un costo operativo significativo, especialmente en entornos de alto volumen.

Rendimiento y Escalabilidad Limitados

El horno de crisol es fundamentalmente un proceso por lotes. Su capacidad está limitada por el tamaño del crisol, y el proceso de calentamiento, fusión y vertido no es continuo.

Para las fundiciones industriales a gran escala que necesitan verter miles de kilogramos por hora, la naturaleza por lotes y las velocidades de fusión más lentas de un horno de crisol lo hacen impráctico como unidad de producción principal.

El Crisol como Consumible

El crisol en sí es un artículo consumible con una vida útil finita. Está sujeto a un choque térmico extremo y a ataques químicos por parte del metal fundido y los fundentes.

El costo del reemplazo regular del crisol debe tenerse en cuenta en el costo total de propiedad del horno. Una falla repentina del crisol durante una fusión también es un riesgo operativo y de seguridad significativo.

Tomar la Decisión Correcta para su Operación

Elegir un horno es una decisión estratégica que debe alinearse con sus objetivos de producción específicos.

- Si su enfoque principal es la producción de alto volumen de una sola aleación: La naturaleza por lotes y la menor eficiencia de un horno de crisol pueden no ser ideales; explore hornos de inducción o de reverbero más grandes.

- Si su enfoque principal es la flexibilidad para trabajos personalizados o I+D: La capacidad de cambiar fácilmente entre lotes pequeños de diferentes aleaciones hace que el horno de crisol sea la opción superior.

- Si su enfoque principal es minimizar la inversión de capital inicial: El horno de crisol ofrece la barrera de entrada más baja para establecer una capacidad profesional de fusión de metales.

En última instancia, seleccionar un horno de crisol es una decisión de priorizar la versatilidad operativa y la accesibilidad financiera sobre la velocidad de producción pura y la eficiencia térmica.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Baja Inversión Inicial | Precio de compra más bajo y barrera de entrada reducida para pequeñas empresas y laboratorios. |

| Flexibilidad de Aleación | Previene la contaminación cruzada; cambie fácilmente entre metales cambiando el crisol. |

| Eficiencia en Lotes Pequeños | Ideal para trabajos personalizados, prototipado e I+D con cantidades pequeñas a medianas. |

| Operación y Mantenimiento Sencillos | Más fácil de operar y mantener que sistemas complejos como los hornos de inducción. |

¿Listo para mejorar las capacidades de fusión de metales de su laboratorio con flexibilidad y eficiencia de costos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas. Nuestra línea de productos, que incluye hornos de crisol, mufla, tubo y vacío, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Ya sea que trabaje en I+D, en una fundición personalizada o en un laboratorio que priorice la versatilidad, nuestras soluciones de hornos de crisol pueden ayudarlo a lograr resultados superiores. ¡Contáctenos hoy para discutir sus necesidades específicas y descubrir el horno perfecto para su operación!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales