Un dispositivo de protección de nitrógeno sirve como una barrera ambiental crítica durante la solidificación y el recocido de películas delgadas de haluro a base de cobre. Su función principal es mantener una atmósfera estrictamente inerte, aislando eficazmente la película en desarrollo del oxígeno y la humedad ambientales. Este entorno controlado es esencial para preservar la integridad química del material durante el procesamiento a alta temperatura.

Al eliminar la exposición a elementos reactivos, el dispositivo previene la oxidación de iones activos y la degradación estructural. Esto asegura directamente la alta eficiencia de fluorescencia y la estabilidad a largo plazo requeridas para pantallas de centelleo efectivas.

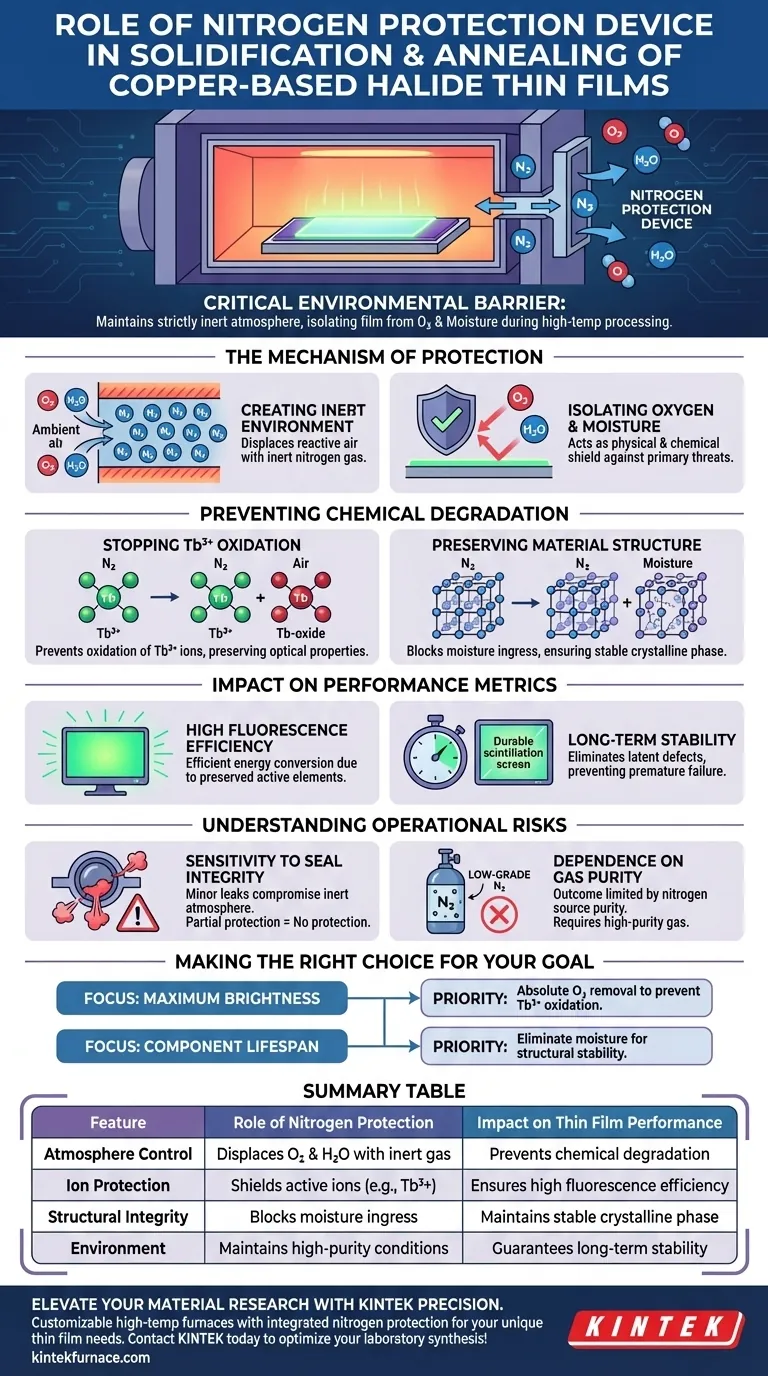

El Mecanismo de Protección

Creación de un Entorno Inerte

Los procesos de solidificación y recocido a menudo implican temperaturas elevadas, lo que hace que los materiales sean significativamente más reactivos químicamente.

Un dispositivo de protección de nitrógeno desplaza la atmósfera ambiental dentro de la cámara de procesamiento. Reemplaza el aire reactivo con gas nitrógeno inerte, asegurando que la película no entre en contacto con contaminantes ambientales.

Aislamiento de Oxígeno y Humedad

Las dos amenazas principales para las películas de haluro a base de cobre son el oxígeno y la humedad atmosférica.

El dispositivo actúa como un escudo físico y químico, evitando que estos elementos interactúen con la superficie de la película. Este aislamiento no es simplemente una precaución; es un requisito fundamental para una síntesis exitosa.

Prevención de la Degradación Química

Detención de la Oxidación de Iones Tb3+

Una vulnerabilidad específica en estos materiales es la presencia de iones Tb3+ (Terbio).

Sin protección de nitrógeno, estos iones son muy susceptibles a la oxidación cuando se exponen al aire caliente. La oxidación de estos iones altera la estructura electrónica del material, lo que destruye sus propiedades ópticas deseadas.

Preservación de la Estructura del Material

Más allá de los iones específicos, la estructura general de la red de la película de haluro es sensible a la degradación.

La entrada de humedad puede desestabilizar la estructura cristalina durante la solidificación. Al mantener una atmósfera de nitrógeno seco, el dispositivo asegura que el material se solidifique en la fase correcta y estable sin defectos estructurales.

Impacto en las Métricas de Rendimiento

Garantía de Alta Eficiencia de Fluorescencia

El objetivo final de estas películas delgadas suele ser la emisión o detección de luz, conocida como fluorescencia.

La protección proporcionada por el dispositivo de nitrógeno es directamente responsable de la alta eficiencia de fluorescencia. Al prevenir la descomposición química de los elementos activos (como Tb3+), el dispositivo asegura que la conversión de energía dentro de la película siga siendo eficiente.

Garantía de Estabilidad a Largo Plazo

Para aplicaciones como pantallas de centelleo, el material debe funcionar de manera consistente con el tiempo.

La exposición al oxígeno o la humedad durante el procesamiento introduce defectos latentes que conducen a fallas prematuras. La atmósfera de nitrógeno asegura la estabilidad a largo plazo de la pantalla al eliminar estas debilidades químicas iniciales.

Comprensión de los Riesgos Operacionales

Sensibilidad a la Integridad del Sello

Si bien el dispositivo de nitrógeno es efectivo, introduce una dependencia del aislamiento mecánico perfecto.

Si el dispositivo tiene incluso una pequeña fuga, la atmósfera "inerte" se ve comprometida. Debido a que el material es tan sensible a la oxidación, la protección parcial a menudo equivale a ninguna protección, lo que lleva a un lote desperdiciado.

Dependencia de la Pureza del Gas

La calidad del resultado está estrictamente limitada por la pureza de la fuente de nitrógeno.

El uso de nitrógeno de baja calidad que contiene trazas de humedad u oxígeno anulará el propósito del dispositivo. El proceso requiere un suministro de gas de alta pureza para ser efectivo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su configuración de protección de nitrógeno, alinee los parámetros de su proceso con sus objetivos de rendimiento específicos:

- Si su enfoque principal es el Brillo Máximo: Priorice la eliminación absoluta de oxígeno para prevenir la oxidación de los iones Tb3+, lo que dicta directamente la eficiencia de fluorescencia.

- Si su enfoque principal es la Vida Útil del Componente: Concéntrese en eliminar la humedad durante la solidificación para garantizar la estabilidad estructural requerida para la durabilidad a largo plazo.

El control estricto del entorno atmosférico es el factor más importante para la transición de haluros a base de cobre de productos químicos crudos a dispositivos ópticos de alto rendimiento.

Tabla Resumen:

| Característica | Papel de la Protección de Nitrógeno | Impacto en el Rendimiento de la Película Delgada |

|---|---|---|

| Control de Atmósfera | Desplaza el oxígeno y la humedad con gas inerte | Previene la degradación química y la oxidación |

| Protección de Iones | Protege iones activos como Tb3+ de la exposición al aire | Asegura alta eficiencia de fluorescencia y brillo |

| Integridad Estructural | Bloquea la entrada de humedad durante la solidificación | Mantiene una fase cristalina estable y previene defectos |

| Entorno | Mantiene condiciones de alta pureza y estrictamente inertes | Garantiza estabilidad a largo plazo para pantallas de centelleo |

Eleve su Investigación de Materiales con la Precisión KINTEK

No permita que la oxidación o la humedad comprometan su investigación de haluros a base de cobre. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables con protección de nitrógeno integrada para satisfacer sus necesidades únicas de procesamiento de películas delgadas.

Ya sea que requiera la máxima eficiencia de fluorescencia o estabilidad estructural a largo plazo, nuestros hornos de alta temperatura de grado experto proporcionan el entorno estrictamente inerte esencial para su éxito. ¡Contacte a KINTEK hoy mismo para optimizar su síntesis de laboratorio!

Guía Visual

Referencias

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la función principal de los hornos de oxidación multietapa? Estabilización de fibra de carbono de alta resistencia

- ¿Por qué se utiliza un reactor de calentamiento eléctrico de precisión para el tratamiento con ozono del grafeno poroso? Desbloquee la precisión a escala de Angstrom

- ¿Cuál es la función de un horno de secado por aire forzado para biocarbón? Optimización del pretratamiento de cáscaras de Moringa Oleifera

- ¿Cómo se aplican los hornos eléctricos en la metalurgia de polvos y la impresión 3D? Desbloquee el sinterizado y el tratamiento térmico de precisión

- ¿Por qué se introduce el Cobre (Cu) como fundente en el crecimiento de cristales individuales de AlN? Mejora la estabilidad y el rendimiento de la fuente

- ¿Cómo afecta la temperatura de calcinación al crecimiento de los granos de CuO? Optimización de la morfología y cristalinidad de películas nanoporosas

- ¿Cuál es el propósito de equipar la sección de condensación de una tubería de calor de sodio con una cubierta aislante especializada?

- ¿Por qué es vital el control preciso de la velocidad de temperatura en un horno de sinterización para la producción de composites de cerámica-zafiro?