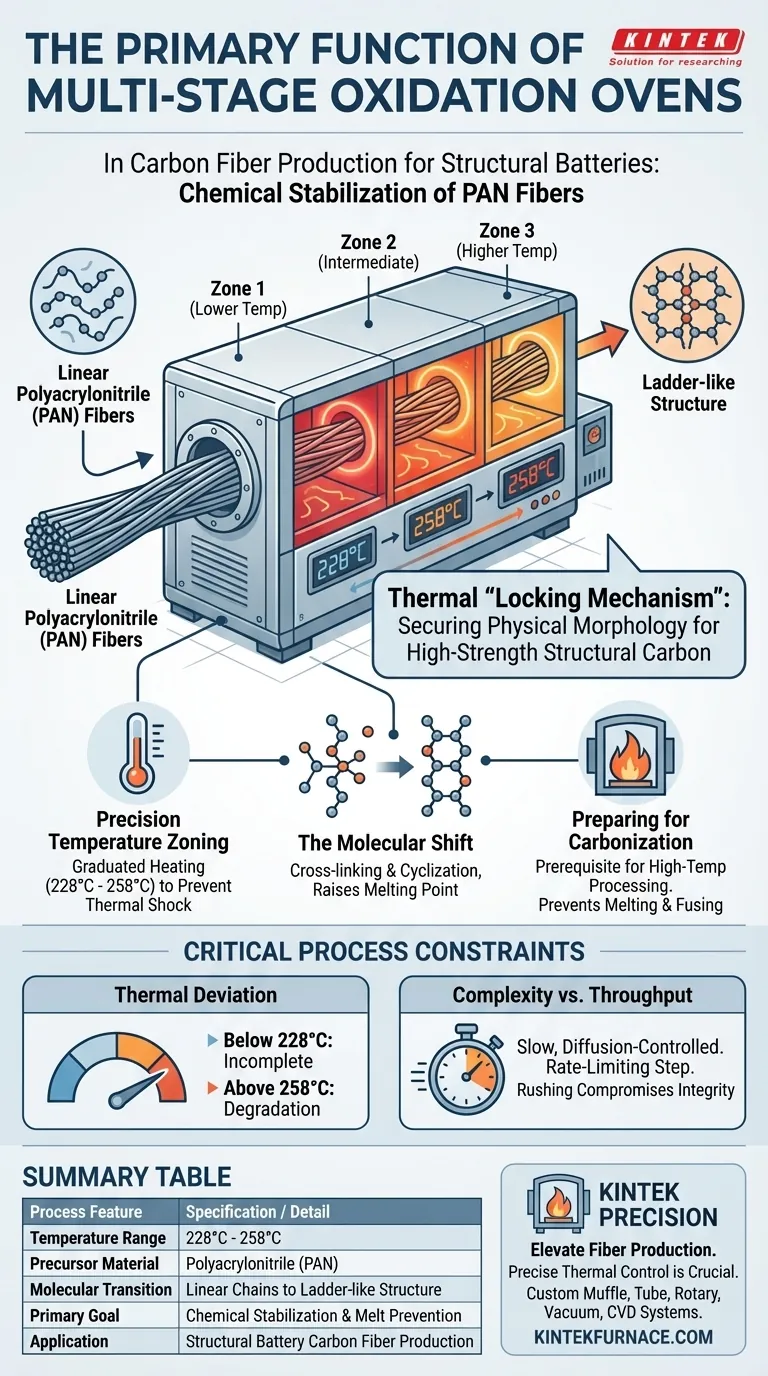

La función principal de los hornos de oxidación multietapa es estabilizar químicamente las fibras de poliacrilonitrilo (PAN) antes del procesamiento a alta temperatura. Al utilizar zonas de temperatura controladas con precisión entre 228 °C y 258 °C, estos hornos facilitan una reacción crítica que convierte las cadenas moleculares lineales de las fibras en una estructura similar a una escalera resistente al calor. Esta transformación es esencial para evitar que las fibras se derritan y para garantizar que mantengan su forma física durante las etapas posteriores de carbonización requeridas para los componentes estructurales de las baterías.

La oxidación multietapa actúa como el "mecanismo de bloqueo" térmico de la fabricación, asegurando la morfología física de la fibra para que pueda sobrevivir a la transición de un precursor plástico a un carbono estructural de alta resistencia.

La Mecánica de la Estabilización de Fibras

Zonificación de Temperatura de Precisión

El proceso de oxidación no se basa en una única temperatura estática. En cambio, emplea hornos multietapa que mantienen entornos térmicos específicos.

La ventana operativa se controla estrictamente, generalmente en un rango de 228 °C a 258 °C. Este calentamiento gradual permite una velocidad de reacción controlada, evitando el choque térmico o la estabilización desigual en el remolque de fibra.

El Cambio Molecular

El propósito principal de esta exposición térmica es alterar la disposición atómica del precursor de poliacrilonitrilo (PAN).

Inicialmente, las moléculas de PAN existen como cadenas lineales. A medida que pasan por los hornos de oxidación, estas cadenas se reticulan y ciclan para formar una estructura estable similar a una escalera. Esta reconfiguración molecular eleva significativamente el punto de fusión del material.

Preparación para la Carbonización

Sin esta fase de estabilización, el siguiente paso, la carbonización, sería imposible.

La carbonización implica temperaturas extremadamente altas destinadas a eliminar los átomos que no son de carbono. Si las fibras no se trataran primero en los hornos de oxidación para lograr una estructura resistente al calor, simplemente se derretirían o fusionarían, destruyendo la morfología fibrosa necesaria para el refuerzo estructural.

Restricciones Críticas del Proceso

La Consecuencia de la Desviación Térmica

El estrecho rango de temperatura (228 °C a 258 °C) destacado en el procesamiento estándar indica una alta sensibilidad a las fluctuaciones térmicas.

Si la temperatura cae por debajo del umbral inferior, la transformación química puede permanecer incompleta, lo que lleva a fallas estructurales posteriores. Por el contrario, exceder el límite superior corre el riesgo de quemar o degradar la fibra antes de que la estructura de escalera se forme completamente.

Complejidad frente a Rendimiento

Lograr esta estructura "similar a una escalera" es un proceso lento y controlado por difusión en comparación con otros pasos de fabricación.

El requisito de zonas controladas con precisión implica que esta etapa es a menudo el paso limitante de la velocidad en la producción. Acelerar esta fase para aumentar la producción compromete la integridad de la estructura de escalera, lo que resulta en fibras que no pueden soportar las cargas mecánicas requeridas en las baterías estructurales.

Tomar la Decisión Correcta para su Objetivo

Si su enfoque principal es la ingeniería de procesos: Asegúrese de que sus sistemas de control térmico puedan mantener límites de variación estrictos dentro de la ventana de 228 °C a 258 °C para garantizar una estabilización uniforme.

Si su enfoque principal es el rendimiento del material: Priorice la finalización de la conversión molecular de lineal a escalera, ya que esto dicta directamente la capacidad de la fibra para mantener la morfología bajo carga.

Dominar la fase de oxidación es la única forma de garantizar que el material precursor evolucione hacia un componente estructural viable.

Tabla Resumen:

| Característica del Proceso | Especificación / Detalle |

|---|---|

| Rango de Temperatura | 228 °C a 258 °C |

| Material Precursor | Poliacrilonitrilo (PAN) |

| Transición Molecular | Cadenas lineales a estructura similar a una escalera |

| Objetivo Principal | Estabilización química y prevención de derretimiento |

| Aplicación | Producción de fibra de carbono estructural para baterías |

Mejore su Producción de Fibra con la Precisión KINTEK

El control térmico preciso es la diferencia entre un componente de batería estructural de alto rendimiento y la falla del material. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotativos, de vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura.

Nuestro equipo es totalmente personalizable para satisfacer sus requisitos únicos de oxidación y carbonización, asegurando que sus materiales logren la estabilización molecular perfecta. Contáctenos hoy mismo para optimizar su flujo de trabajo de procesamiento térmico.

Guía Visual

Referencias

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es la importancia del proceso de recocido a 220 °C? Desbloqueo de la síntesis de películas delgadas de antiperovskita de alta pureza

- ¿Qué entorno termoquímico proporciona un reactor de flujo arrastrado? Simulación de la combustión industrial de biomasa

- ¿Cómo funciona un horno de laboratorio? Domine los principios de calentamiento para su laboratorio

- ¿Cómo ayuda una cámara de calentamiento con flujo continuo de argón en las pruebas CMF? Garantice un análisis térmico puro

- ¿Cuáles son las ventajas principales de usar un sistema de síntesis hidrotermal por microondas?

- ¿Cómo se utiliza una etapa de calentamiento de alta estabilidad con un espectrómetro de fluorescencia? Evaluación de la estabilidad del fósforo Tb3+/Ce3+

- ¿Qué papel juega un horno de laboratorio en el recubrimiento de polvos de nanocompuestos? Fabricación maestra de sensores de película delgada

- ¿Cuáles son los principales tipos de hornos de tratamiento térmico? Elija el horno adecuado para su laboratorio o industria