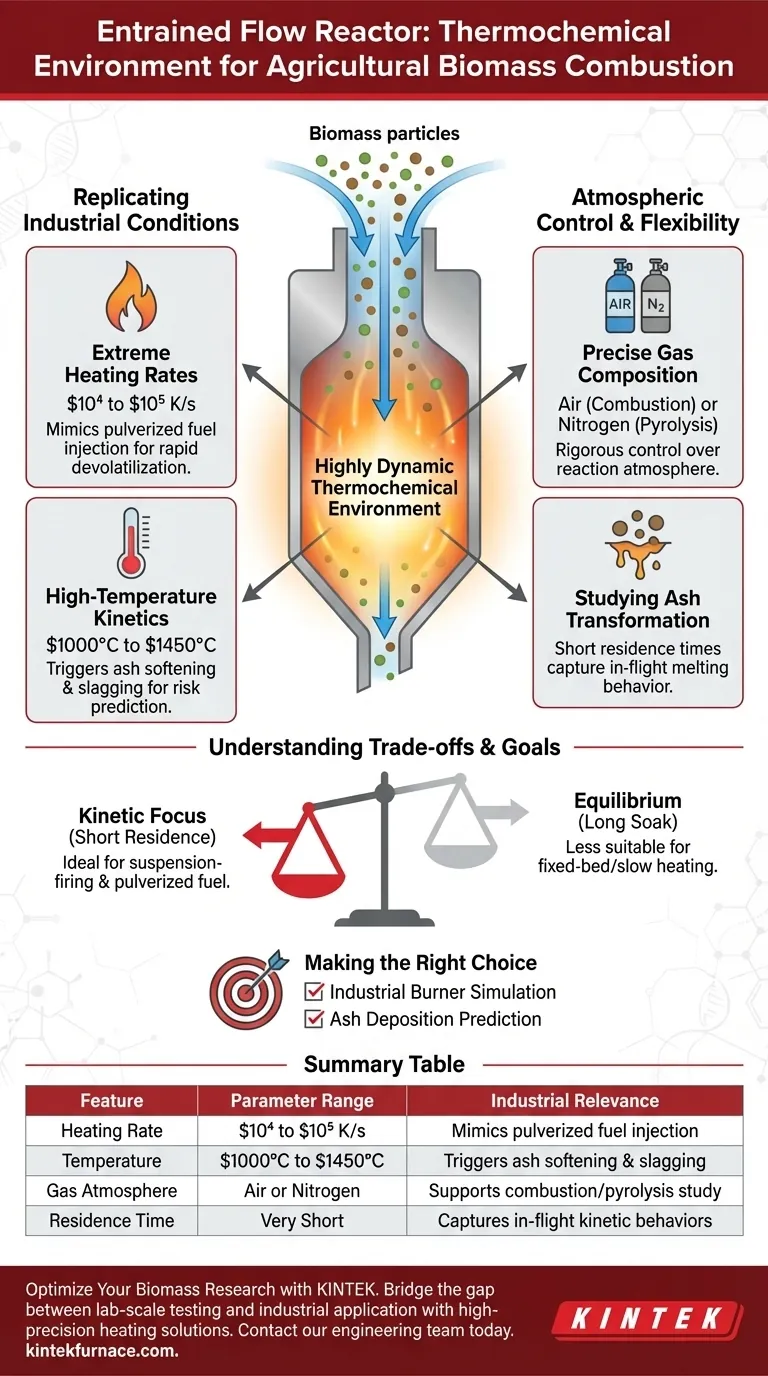

Un reactor de flujo arrastrado proporciona un entorno termoquímico altamente dinámico diseñado para replicar las condiciones agresivas que se encuentran en los quemadores a escala industrial. Específicamente, somete la biomasa agrícola a velocidades de calentamiento ultrarrápidas de $10^4$ a $10^5$ K/s y altas temperaturas que van desde $1000^\circ$C a $1450^\circ$C. Esta configuración combina estos extremos térmicos con tiempos de residencia cortos para aislar comportamientos cinéticos rápidos.

Al simular las condiciones cinéticas extremas de los hornos industriales, los reactores de flujo arrastrado permiten a los investigadores aislar y observar los comportamientos de transformación y fusión de las cenizas que son imposibles de replicar en entornos estáticos o de calentamiento lento.

Replicando las condiciones industriales

Velocidades de calentamiento extremas

La característica definitoria de este reactor es su capacidad para alcanzar velocidades de calentamiento de entre $10^4$ y $10^5$ K/s.

Este rápido choque térmico imita la inyección de combustible pulverizado en un quemador comercial. Asegura que la biomasa experimente la desvolatilización y la combustión en una escala de tiempo relevante para la generación de energía real.

Cinética a alta temperatura

El reactor opera dentro de una ventana de temperatura estrictamente controlada de $1000^\circ$C a $1450^\circ$C.

Este rango es crítico para la investigación de biomasa agrícola. Empuja deliberadamente el combustible a la zona térmica donde la materia inorgánica (ceniza) comienza a ablandarse, fundirse o transformarse, lo que permite predecir los riesgos de escorificación y ensuciamiento.

Control atmosférico y flexibilidad

Composición precisa del gas

El equipo permite un control riguroso de la atmósfera de reacción.

Los investigadores pueden introducir aire para simular condiciones de combustión estándar. Alternativamente, el entorno se puede cambiar a nitrógeno para estudiar la pirólisis (descomposición térmica en ausencia de oxígeno).

Estudio de la transformación de cenizas

La combinación de entornos de gas específicos y altas temperaturas se utiliza para estudiar la transformación de cenizas.

Debido a que el tiempo de residencia es corto, el reactor captura el comportamiento específico de fusión de las partículas de ceniza mientras están en vuelo. Esto proporciona datos sobre cómo se comportarán físicamente los residuos agrícolas antes de que se asienten o depositen en las superficies de la caldera.

Comprender las compensaciones

Enfoque cinético frente a equilibrio

El entorno proporcionado está especializado para condiciones cinéticas extremas y tiempos de residencia cortos.

En consecuencia, esta configuración es menos adecuada para estudiar procesos que requieren tiempos de "remojo" térmico largos o perfiles de calentamiento lentos, como la combustión en lecho fijo o la producción de carbón vegetal. Los datos derivados son específicos para aplicaciones de combustión en suspensión o de combustible pulverizado.

Elegir la opción correcta para su objetivo

Para determinar si los datos de un reactor de flujo arrastrado se aplican a su proyecto específico de biomasa, considere lo siguiente:

- Si su enfoque principal es la simulación de quemadores industriales: Este entorno es ideal, ya que replica con precisión las rápidas velocidades de calentamiento y los cortos tiempos de vuelo de la combustión comercial en suspensión.

- Si su enfoque principal es la predicción de deposición de cenizas: La capacidad de controlar las temperaturas hasta $1450^\circ$C lo convierte en la herramienta adecuada para analizar el comportamiento de fusión y el potencial de escorificación.

Este reactor conecta experimentos a escala de laboratorio con la realidad industrial al priorizar el historial de tiempo-temperatura de la partícula de combustible.

Tabla resumen:

| Característica | Rango de parámetros | Relevancia industrial |

|---|---|---|

| Velocidad de calentamiento | $10^4$ a $10^5$ K/s | Imita la inyección de combustible pulverizado |

| Temperatura | $1000^\circ$C a $1450^\circ$C | Desencadena el ablandamiento y la escorificación de las cenizas |

| Atmósfera de gas | Aire o Nitrógeno | Soporta estudios de combustión o pirólisis |

| Tiempo de residencia | Muy corto | Captura comportamientos cinéticos en vuelo |

Optimice su investigación de biomasa con KINTEK

Cierre la brecha entre las pruebas a escala de laboratorio y la aplicación industrial. KINTEK proporciona soluciones de calentamiento de alta precisión y sistemas de hornos personalizables adaptados a sus necesidades específicas de investigación de biomasa y cinética. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD diseñados para soportar temperaturas extremas y requisitos atmosféricos especializados.

¿Listo para mejorar sus pruebas de materiales? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para discutir sus parámetros experimentales únicos y descubrir cómo nuestros hornos de alta temperatura personalizables pueden ofrecer el control térmico preciso que su investigación exige.

Guía Visual

Referencias

- Samarthkumar Pachchigar, Marcus Öhman. Ash Transformation during Combustion of Agricultural Biomass in Entrained Flow Conditions with a Focus on Phosphorus. DOI: 10.1021/acs.energyfuels.4c05064

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué el nivel de vacío base de un sistema de magnetrón de co-pulverización es crítico para las películas delgadas de aleación Ru50Mo50(0001)?

- ¿Qué papel juega un horno eléctrico industrial en PAI? Dominio de la preparación térmica para compuestos de matriz metálica

- ¿Cómo funcionan los MFC y las botellas precursoras en AP-ALD? Domine el control de precisión de extracción de vapor para recubrimientos atómicos

- ¿Por qué se requiere una incubadora de temperatura constante para las pruebas de hongos de 10 semanas en bambú Moso? Garantizar la precisión de las pruebas

- ¿Cuál es la función específica de un horno de laboratorio de alta temperatura durante la activación de catalizadores a base de caolín?

- ¿Qué papel juega un sistema de simulación térmica a alta temperatura en la disolución de precipitados en el acero?

- ¿Qué mecanismo causa la formación de microfisuras en el clínker de zinc durante el calentamiento por microondas? Mejora la eficiencia de lixiviación

- ¿Por qué se requiere un dispositivo de suministro de gas auxiliar para la pirólisis de lodos de petróleo? Asegurar un equilibrio térmico estable