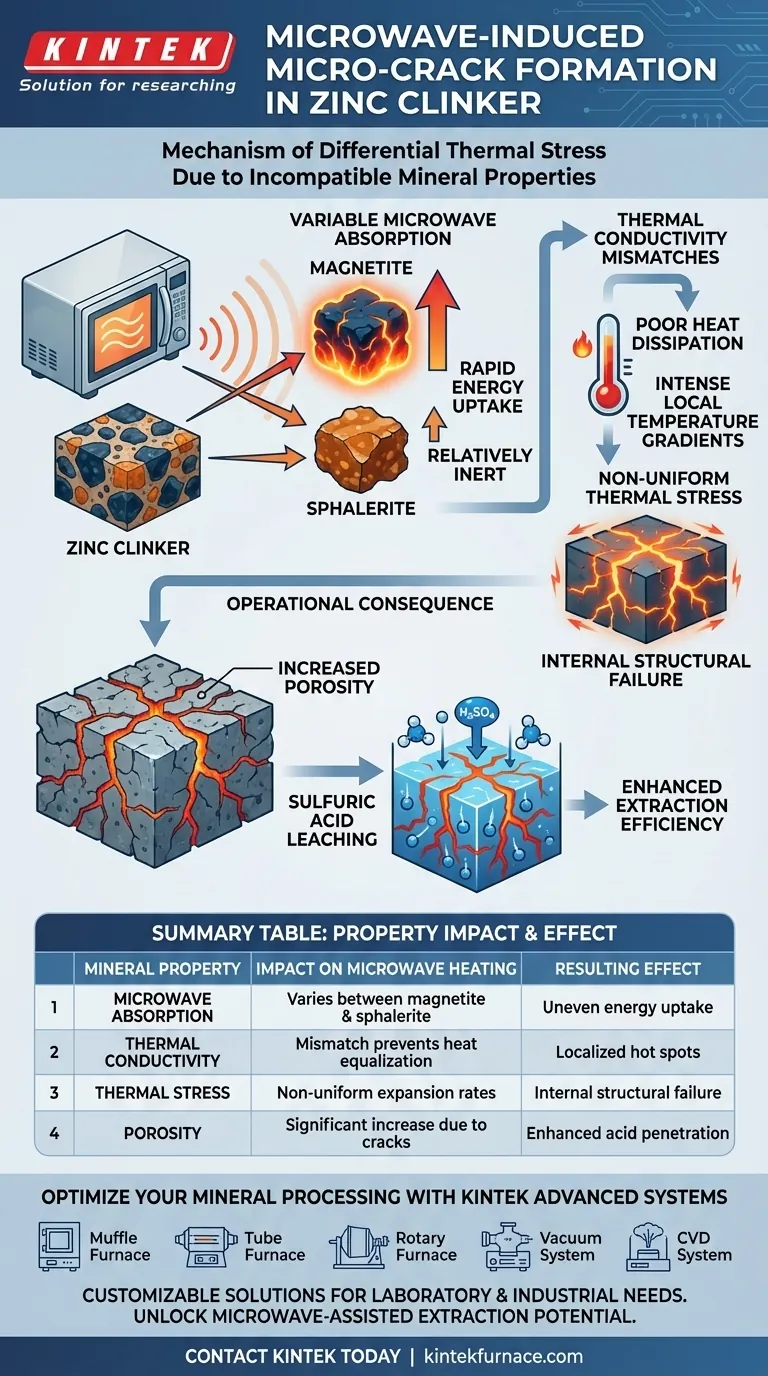

La formación de microfisuras en el clínker de zinc es el resultado directo de propiedades físicas incompatibles entre sus minerales constituyentes cuando se exponen a la energía de microondas. Debido a que componentes como la magnetita y la esfalerita responden de manera diferente a los campos electromagnéticos, se calientan a ritmos desiguales, lo que provoca fallas estructurales internas.

El mecanismo central es el estrés térmico diferencial. Las variaciones en las capacidades de absorción de microondas y las conductividades térmicas entre los minerales crean gradientes de temperatura locales intensos, generando tensiones no uniformes que fracturan el clínker.

La Física del Calentamiento Diferencial

Absorción Variable de Microondas

El clínker de zinc es un material heterogéneo compuesto por varios minerales, en particular magnetita y esfalerita.

Estos componentes no se comportan de manera uniforme; poseen capacidades de absorción de microondas significativamente diferentes.

Cuando se aplica el campo de microondas, un mineral puede absorber energía rápidamente mientras que otro permanece relativamente inerte, creando disparidades inmediatas en la absorción de energía.

Desajustes de Conductividad Térmica

Además de absorber energía de manera diferente, estos minerales también difieren en su conductividad térmica.

Esta propiedad dicta la rapidez con la que el calor viaja a través del material.

El desajuste significa que, incluso cuando se genera calor, no puede disiparse ni igualarse uniformemente en todo el clínker, lo que agrava el aislamiento de las zonas de alta temperatura.

Del Gradiente Térmico a la Fractura

Intensos Gradientes de Temperatura Locales

La combinación de absorción desigual y conductividad variable conduce a intensos gradientes de temperatura locales.

Ciertas áreas dentro de la estructura del clínker se vuelven significativamente más calientes que sus alrededores inmediatos.

Estrés Térmico No Uniforme

Estas marcadas diferencias de temperatura dan como resultado tensiones térmicas no uniformes.

A medida que diferentes partes del material intentan expandirse a diferentes velocidades, la tensión interna excede la resistencia estructural del material.

Esta tensión física crea una red de numerosas microfisuras en todo el clínker.

Comprender la Consecuencia Operacional

Aumento de la Porosidad

El resultado físico principal de este mecanismo de fisuración es un aumento significativo en la porosidad del clínker de zinc.

El material se transforma de un sólido denso a una estructura permeada por fisuras microscópicas.

El Papel en la Lixiviación

Si bien "fisuración" suena destructivo, en este contexto es funcionalmente beneficioso.

Estas fisuras actúan como canales que permiten que las soluciones de lixiviación con ácido sulfúrico penetren profundamente en el material.

Esto facilita una extracción química más eficiente al exponer un área de superficie mayor al agente de lixiviación.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar este mecanismo de manera efectiva, considere su objetivo específico con respecto al procesamiento de zinc:

- Si su enfoque principal es la Eficiencia de Extracción: Reconozca que la microfisuración es un resultado deseable que mejora directamente la profundidad de penetración de las soluciones de ácido sulfúrico.

- Si su enfoque principal es el Control del Proceso: Monitoree la composición mineral (específicamente los niveles de magnetita y esfalerita), ya que su interacción con el campo de microondas es el motor que impulsa este estrés térmico.

Comprender el vínculo entre las propiedades minerales y el estrés térmico es la clave para optimizar la lixiviación de zinc asistida por microondas.

Tabla Resumen:

| Propiedad Mineral | Impacto en el Calentamiento por Microondas | Efecto Resultante |

|---|---|---|

| Absorción de Microondas | Varía entre magnetita y esfalerita | Absorción de energía desigual |

| Conductividad Térmica | El desajuste impide la igualación del calor | Puntos calientes localizados |

| Estrés Térmico | Tasas de expansión no uniformes | Falla estructural interna |

| Porosidad | Aumento significativo debido a fisuras | Mejora de la penetración de ácido |

Optimice su Procesamiento Mineral con los Sistemas Avanzados de KINTEK

Desbloquee todo el potencial de la extracción asistida por microondas con equipos diseñados con precisión. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales.

Ya sea que su objetivo sea mejorar la porosidad de lixiviación o necesite un control preciso sobre los gradientes térmicos, nuestro equipo está listo para ayudarlo a diseñar la solución perfecta. ¡Contacte a KINTEK hoy mismo para mejorar la eficiencia de su laboratorio!

Guía Visual

Referencias

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las principales ventajas técnicas del uso de acero inoxidable para la construcción de cuerpos de hornos de pirólisis horizontales? Durabilidad y Precisión Térmica

- ¿Qué funciones desempeña un horno de secado de laboratorio a temperatura constante en la evaluación de adsorbentes de cáscara de huevo? Ideas clave

- ¿Cuál es el propósito de utilizar una máquina de ensayo de materiales universal de alta temperatura para la evaluación de Ti-6Al-4Zr-4Nb?

- ¿Cuál es el propósito del argón de alta pureza en el tratamiento térmico de aleaciones Al-Cu-Mn-Zr-V? Proteja la integridad de su material

- ¿Por qué se debe tratar la dispersión de fundición en un horno de secado a 100 °C? Garantizar una morfología de película perfecta

- ¿Por qué es necesario un proceso de sellado al vacío para la síntesis de cristales únicos de TaAs2? Garantizando la pureza en el método CVT

- ¿Por qué es necesario el tratamiento térmico de los catalizadores Mn1/CeO2? Desbloquee la máxima activación y pureza

- ¿Qué información específica proporciona el SEM para la síntesis de LFP? Domine el control de calidad de grado de batería