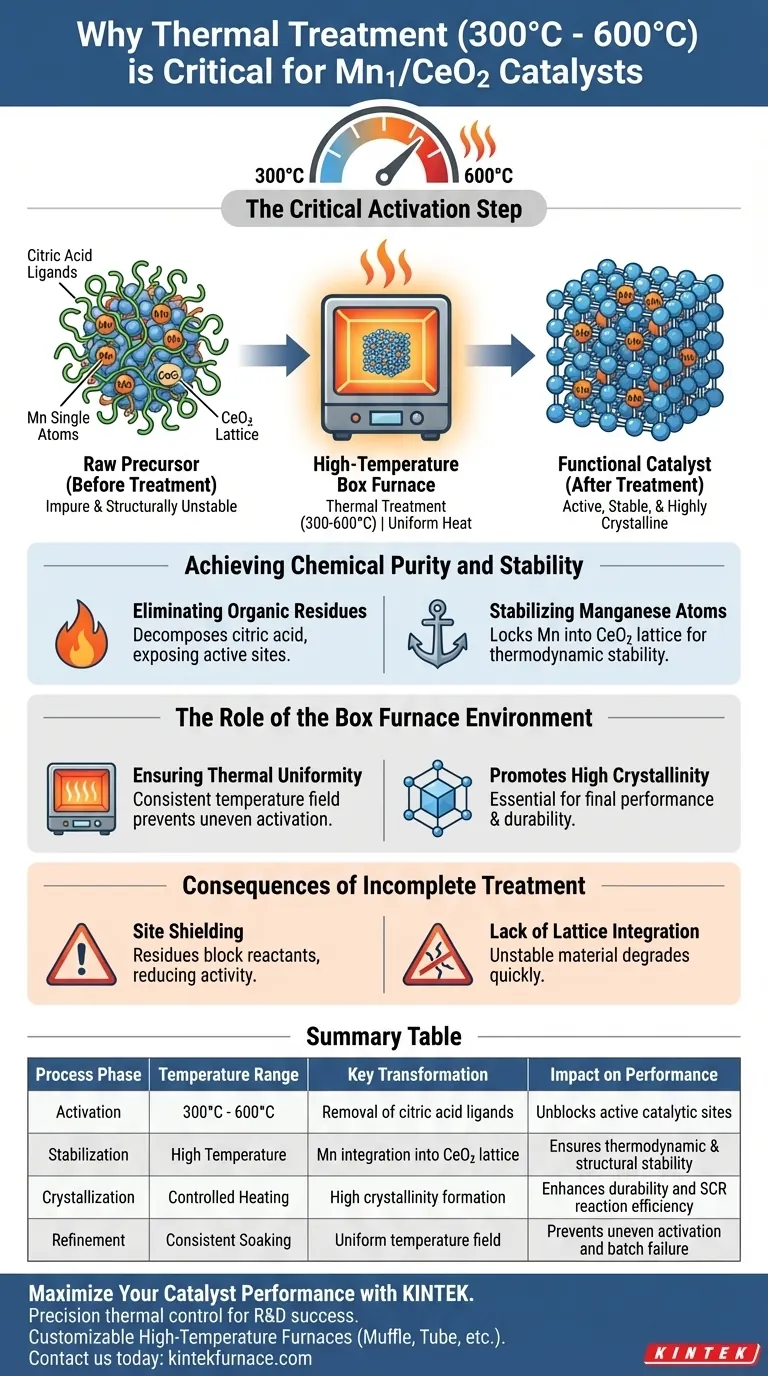

El tratamiento térmico entre 300 °C y 600 °C es el paso crítico de activación para los catalizadores Mn1/CeO2. Este proceso es necesario para eliminar los residuos orgánicos, como el ácido cítrico, y forzar la estabilización termodinámica de los átomos individuales de manganeso dentro de la red de dióxido de cerio. Sin este régimen de calentamiento específico, el catalizador permanece impuro y estructuralmente inestable.

Esta etapa de procesamiento térmico cierra la brecha entre un precursor crudo y un catalizador funcional. Elimina las impurezas que bloquean los sitios y asegura una estructura uniforme y altamente cristalina, lo que permite directamente una actividad eficiente en la reacción NH3-SCR.

Logrando Pureza Química y Estabilidad

La función principal de este tratamiento térmico es la transición del material de una mezcla química a un catalizador activo.

Eliminación de Residuos Orgánicos

El material precursor contiene inicialmente ligandos de ácido cítrico y otras impurezas derivadas del proceso de síntesis.

Si se dejan sin tratar, estos residuos protegen físicamente los sitios catalíticos activos. El tratamiento a alta temperatura descompone estos orgánicos, exponiendo la superficie para la reacción.

Estabilización de Átomos de Manganeso

La simple mezcla es insuficiente para la catálisis de átomos individuales; los átomos deben anclarse correctamente.

El calor proporciona la energía necesaria para la estabilización termodinámica. Esto ancla los átomos individuales de manganeso en la red de dióxido de cerio, asegurando que permanezcan robustos durante la operación.

El Papel del Entorno del Horno de Mufla

La elección del equipo es tan crítica como la temperatura misma. El horno de mufla de alta temperatura ofrece condiciones específicas que los métodos de calentamiento estándar pueden no tener.

Garantizando la Uniformidad Térmica

Un horno de mufla genera un campo de temperatura uniforme alrededor de la muestra.

Esta consistencia asegura que cada parte del lote de catalizador experimente la misma transformación, evitando una activación desigual.

Promoviendo Alta Cristalinidad

El entorno térmico estable facilita la transformación del material en un estado altamente cristalino.

Esta estructura cristalina es esencial para el rendimiento final y la durabilidad del catalizador en las reacciones NH3-SCR.

Las Consecuencias de un Tratamiento Incompleto

Comprender por qué este paso es estrictamente necesario requiere examinar los modos de falla de un tratamiento inadecuado.

El Problema del Bloqueo de Sitios

Si la temperatura es demasiado baja o el tiempo demasiado corto, permanecen residuos del precursor en la superficie.

Estos residuos actúan como contaminantes, bloqueando la interacción entre el catalizador y los reactivos, reduciendo drásticamente la actividad.

Falta de Integración en la Red

Sin suficiente energía térmica, los átomos de manganeso pueden no integrarse completamente en la red.

Esto resulta en un material termodinámicamente inestable que puede degradarse rápidamente bajo las condiciones de reacción.

Tomando la Decisión Correcta para Su Objetivo

Al diseñar su protocolo de síntesis, asegúrese de que los parámetros de su tratamiento térmico se alineen con las necesidades específicas del sistema Mn1/CeO2.

- Si su enfoque principal es la Máxima Actividad: Priorice el extremo superior del rango de temperatura para asegurar la eliminación total de todos los ligandos de ácido cítrico que protegen los sitios activos.

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que el horno de mufla proporcione un campo perfectamente uniforme para garantizar la integración termodinámica del manganeso en la red.

El control térmico preciso en este entorno específico es la diferencia entre un precursor bloqueado y un catalizador de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Transformación Clave | Impacto en el Rendimiento |

|---|---|---|---|

| Activación | 300°C - 600°C | Eliminación de ligandos de ácido cítrico | Desbloquea sitios catalíticos activos |

| Estabilización | Alta Temperatura | Integración de Mn en la red de CeO2 | Asegura estabilidad termodinámica y estructural |

| Cristalización | Calentamiento Controlado | Formación de alta cristalinidad | Mejora la durabilidad y la eficiencia de la reacción SCR |

| Refinamiento | Remojo Consistente | Campo de temperatura uniforme | Previene la activación desigual y el fallo del lote |

Maximice el Rendimiento de Su Catalizador con KINTEK

La precisión es la diferencia entre un precursor crudo y un catalizador Mn1/CeO2 de alto rendimiento. En KINTEK, entendemos que lograr un campo de temperatura perfectamente uniforme y un control térmico preciso es esencial para el éxito de su I+D.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de vanguardia de mufla, tubo, rotatorios, de vacío y CVD, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de síntesis. Ya sea que se esté enfocando en maximizar la actividad o asegurar la estabilidad estructural, nuestro equipo proporciona la confiabilidad que necesita.

¿Listo para mejorar la síntesis de sus materiales? ¡Contáctenos hoy mismo para encontrar el horno de alta temperatura perfecto para su laboratorio!

Guía Visual

Referencias

- Weibin Chen, Ruqiang Zou. Designer topological-single-atom catalysts with site-specific selectivity. DOI: 10.1038/s41467-025-55838-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la necesidad del recubrimiento de carbono para los ánodos de silicio? Ingeniería de durabilidad para baterías de alto rendimiento

- ¿Cuál es el papel de los hornos de secado eléctrico industriales en el tratamiento del fotoánodo de titanio FDSSC? Mejorar la eficiencia solar

- ¿Cuál es el propósito de usar gas argón de alta pureza para las aleaciones NAB? Garantizar la integridad superior del bronce de níquel-aluminio

- ¿Por qué un sistema de pretratamiento por calentamiento al vacío es esencial para la caracterización de zeolitas? Garantice datos precisos de la estructura de los poros

- ¿Cómo mejoran los objetivos de h-BN las relaciones de conmutación de los memristores? Maximice las ventanas lógicas con precursores de alta pureza

- ¿Cuál es el propósito del proceso de enfriamiento rápido? Capturar datos precisos de alta presión al instante

- ¿Cuáles son las aplicaciones principales de las cámaras de vacío? Desbloquee la precisión en investigación y fabricación

- ¿Cómo se controlan los niveles de impurezas durante la síntesis de polvo de tantalio? Dominio de la reducción magnesiotérmica de alta pureza