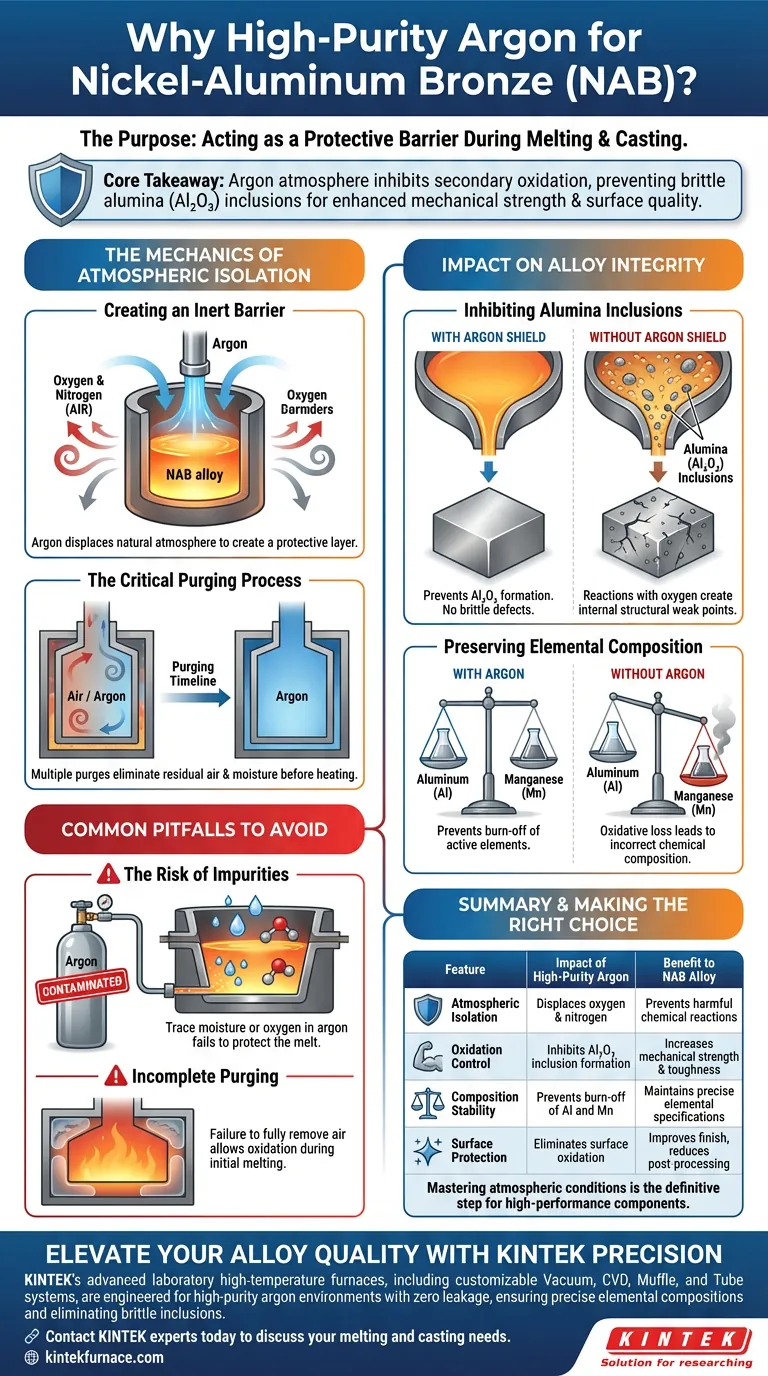

El propósito principal de usar gas argón de alta pureza es actuar como una barrera protectora. Aísla el bronce de níquel-aluminio (NAB) fundido del oxígeno y el nitrógeno presentes en el aire circundante. Al crear esta atmósfera inerte, el gas previene reacciones químicas que de otro modo degradarían la calidad del material durante las etapas críticas de fusión y fundición.

Conclusión Clave La atmósfera de argón es esencial para inhibir la oxidación secundaria, previniendo específicamente la formación de inclusiones de alúmina ($Al_2O_3$) quebradizas. La eliminación de estos defectos mejora significativamente tanto la resistencia mecánica como la calidad superficial de la aleación final.

La Mecánica del Aislamiento Atmosférico

Creación de una Barrera Inerte

Se introduce argón de alta pureza en el horno de fusión para desplazar físicamente la atmósfera natural.

Esto crea una capa protectora que separa eficazmente la aleación fundida de los gases reactivos como el oxígeno y el nitrógeno.

El Proceso Crítico de Purga

Para garantizar un aislamiento total, la cámara del horno a menudo se purga varias veces antes de que comience la fusión.

Este paso elimina el aire residual y la humedad, asegurando que el ambiente sea químicamente inerte antes de que el metal alcance temperaturas reactivas.

Impacto en la Integridad de la Aleación

Inhibición de Inclusiones de Alúmina

La amenaza más significativa para la calidad del NAB es la reacción entre su contenido de aluminio y el oxígeno atmosférico.

Esta reacción produce inclusiones de alúmina ($Al_2O_3$), que son partículas quebradizas que comprometen la estructura interna del metal.

El blindaje de argón detiene eficazmente esta oxidación secundaria, asegurando que la aleación permanezca libre de estos defectos estructurales.

Preservación de la Composición Elemental

Las altas temperaturas hacen que los elementos activos dentro de la aleación, como el aluminio y el manganeso, sean muy susceptibles a la pérdida oxidativa.

Una atmósfera de argón con bajo contenido de oxígeno evita que estos elementos se quemen.

Esto asegura que la fundición final conserve la composición química precisa requerida para su rendimiento previsto.

Errores Comunes a Evitar

El Riesgo de Impurezas

La efectividad de este proceso depende completamente de la pureza del gas argón.

El uso de gas que contiene trazas de humedad u oxígeno no protegerá la fusión.

Purga Incompleta

Simplemente introducir argón no es suficiente; la cámara debe ser purgada a fondo del aire existente.

No eliminar la atmósfera residual antes de calentar permitirá que ocurra la oxidación durante la fase de fusión inicial, independientemente del argón añadido posteriormente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus fundiciones de bronce de níquel-aluminio, aplique los siguientes principios:

- Si su enfoque principal es la Resistencia Mecánica: Priorice el argón de alta pureza para prevenir inclusiones de alúmina quebradizas que crean puntos débiles internos.

- Si su enfoque principal es el Acabado Superficial: Utilice un escudo de argón constante para inhibir la oxidación superficial, lo que resulta en una fundición más limpia que requiere menos acabado.

Dominar las condiciones atmosféricas es el paso definitivo para transformar materias primas NAB en componentes de alto rendimiento.

Tabla Resumen:

| Característica | Impacto del Argón de Alta Pureza | Beneficio para la Aleación NAB |

|---|---|---|

| Aislamiento Atmosférico | Desplaza oxígeno y nitrógeno | Previene reacciones químicas dañinas |

| Control de Oxidación | Inhibe la formación de inclusiones de Al2O3 | Aumenta la resistencia mecánica y la tenacidad |

| Estabilidad de Composición | Previene la quema de Al y Mn | Mantiene especificaciones elementales precisas |

| Protección Superficial | Elimina la oxidación superficial | Mejora el acabado y reduce el post-procesamiento |

Mejore la Calidad de su Aleación con KINTEK Precision

No permita que la oxidación comprometa sus componentes de bronce de níquel-aluminio. Los hornos de alta temperatura de laboratorio avanzados de KINTEK están diseñados para proporcionar el riguroso control atmosférico que exigen su investigación y producción.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Vacío, CVD, Mufla y Tubo diseñados para manejar entornos de argón de alta pureza con cero fugas. Ya sea que necesite eliminar inclusiones quebradizas o preservar composiciones elementales precisas, nuestro equipo técnico está listo para construir la solución perfecta para su laboratorio.

Contacte a los expertos de KINTEK hoy mismo para discutir sus necesidades de fusión y fundición.

Guía Visual

Referencias

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el mecanismo fisicoquímico del ácido fosfórico en la sinterización de cerámica? Domina la densificación de la berlinita

- ¿Cómo difieren los métodos de enfriamiento por temple en agua y por enfriamiento en horno en su aplicación a las aleaciones de alta entropía? Perspectivas de expertos

- ¿Cómo monitorea un sistema de análisis de evolución de gases la liberación de gas? Optimice la integridad de su fundición

- ¿Qué papel juega el papel de grafito en los experimentos de condensación de vapor de magnesio? Una clave para la recolección y el análisis de alta pureza

- ¿Qué papel juega un horno de laboratorio en el TiO2 dopado con W? Garantiza la estabilidad del precursor para nanopartículas de alta pureza

- ¿Qué papel juega el armazón de espuma de carbono vítreo en PTTM? Desbloqueando la precisión de los implantes dentales biomiméticos

- ¿Cómo se utiliza el equipo de Sinterización por Plasma de Chispa (SPS) en los f-TEG? Mejora de la estabilidad de la interfaz de Alfa-Mg3Bi2

- ¿Por qué usar un baño de aceite de calentamiento de precisión para AP-SCVD? Domine la presión de vapor del precursor para la precisión de la película delgada