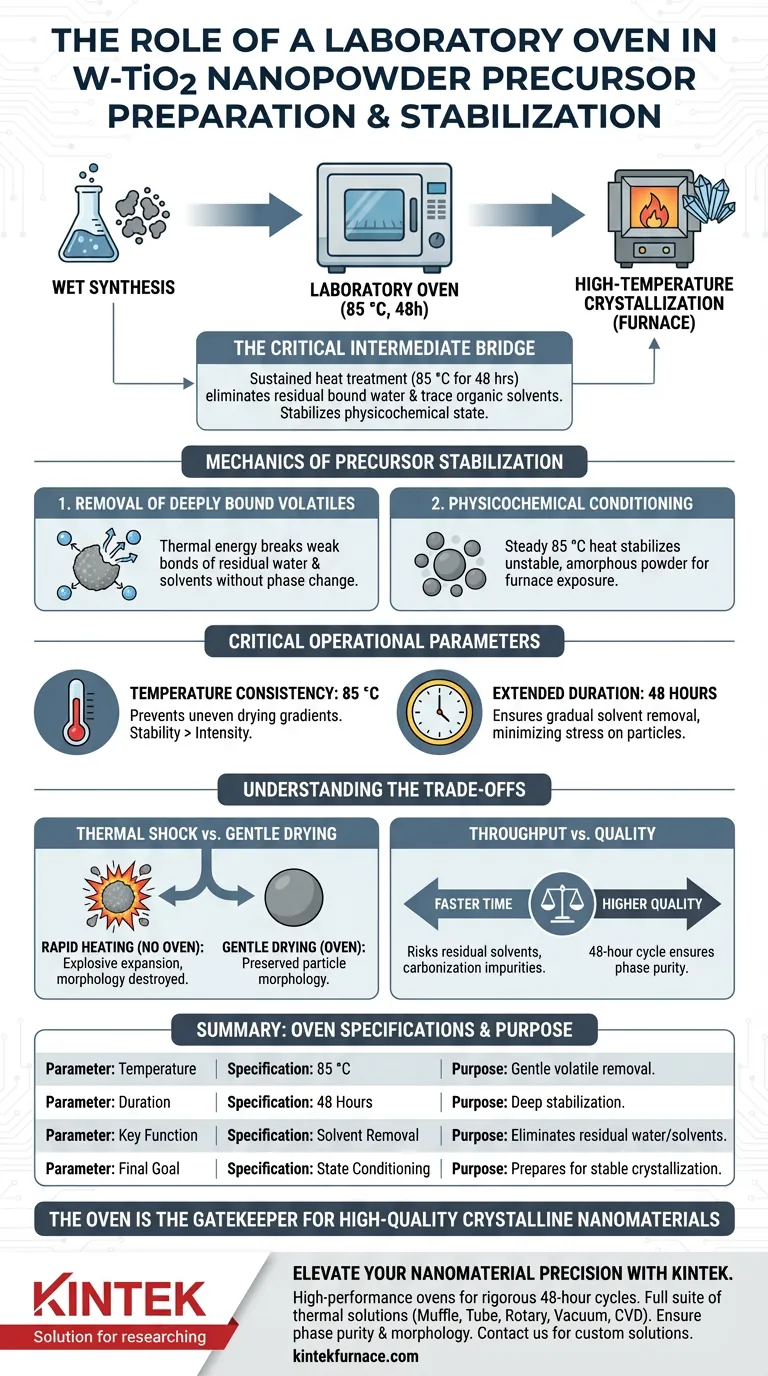

Un horno de laboratorio sirve como puente intermedio crítico entre la síntesis húmeda y la cristalización a alta temperatura para los precursores de dióxido de titanio dopado con W (W-TiO2). Funciona para realizar un tratamiento térmico sostenido en polvos amorfos, manteniendo típicamente una temperatura constante de 85 °C durante un máximo de 48 horas. Este entorno controlado elimina eficazmente el agua ligada residual y los disolventes orgánicos traza, estabilizando el estado fisicoquímico del material antes de que entre en un horno.

Conclusión principal El horno de laboratorio no se limita a secar el material; estabiliza la estructura química del precursor. Al eliminar suavemente los volátiles a temperaturas moderadas, asegura que el polvo amorfo esté químicamente "tranquilo" y físicamente preparado para las duras condiciones de la calcinación a alta temperatura.

La mecánica de la estabilización del precursor

Eliminación de volátiles fuertemente ligados

La función principal del horno en esta aplicación específica es la eliminación de impurezas rebeldes.

Si bien la filtración inicial elimina el líquido a granel, el polvo amorfo aún retiene agua ligada residual y disolventes orgánicos traza.

El horno proporciona la energía térmica necesaria para romper estos enlaces débiles sin iniciar un cambio de fase en el material en sí.

Acondicionamiento fisicoquímico

El polvo que entra en el horno se encuentra en un estado amorfo e inestable.

Al someter el polvo a un tratamiento térmico constante de 85 °C, el horno estabiliza el estado fisicoquímico del precursor.

Esta fase de "acondicionamiento" evita que el material reaccione de forma impredecible cuando posteriormente se exponga al calor extremo de un horno.

Parámetros operativos críticos

Consistencia de la temperatura

Para los precursores de W-TiO2, la estabilidad de la temperatura es más crítica que la intensidad de la temperatura.

El proceso se basa en mantener un entorno constante, citado específicamente como 85 °C en los protocolos estándar.

Las fluctuaciones de temperatura podrían provocar gradientes de secado desiguales dentro del lecho de polvo.

Duración extendida

El proceso de estabilización no es instantáneo.

Los protocolos requieren un tiempo considerable, que a menudo abarca 48 horas.

Esta duración lenta y prolongada asegura que la eliminación de disolventes ocurra gradualmente, minimizando el estrés en la estructura de las partículas.

Comprender las compensaciones

Choque térmico frente a secado suave

Uno podría sentirse tentado a omitir el horno y colocar el precursor directamente en un horno de alta temperatura.

Sin embargo, el calentamiento rápido provoca que la humedad y los disolventes atrapados se expandan explosivamente a nivel microscópico.

Esto puede destruir la morfología de las partículas o provocar una aglomeración severa, lo que hace que la nanopartícula sea inútil para aplicaciones de alto rendimiento.

Rendimiento frente a calidad

El ciclo de horno de 48 horas crea un cuello de botella en la velocidad de producción.

Reducir este tiempo aumenta el rendimiento, pero corre el riesgo de dejar disolventes orgánicos residuales en el núcleo del material.

Si estos disolventes permanecen durante la calcinación, pueden carbonizarse, introduciendo impurezas que degradan las propiedades ópticas o electrónicas del producto final de W-TiO2.

Tomar la decisión correcta para su objetivo

Para optimizar su preparación de W-TiO2, alinee el uso de su horno con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el ciclo completo de 48 horas se complete a 85 °C para garantizar que se eliminen todos los disolventes orgánicos antes de la calcinación.

- Si su enfoque principal es la Morfología de Partículas: Evite aumentar la temperatura del horno para acelerar el secado, ya que velocidades de calentamiento más altas pueden inducir aglomeración en el polvo amorfo.

El horno no es simplemente un secador; es el guardián que determina si su precursor sobrevive a la transición a un nanomaterial cristalino de alta calidad.

Tabla resumen:

| Parámetro | Especificación | Propósito en la preparación de W-TiO2 |

|---|---|---|

| Temperatura | 85 °C | Eliminación suave de volátiles sin cambio de fase |

| Duración | 48 Horas | Asegura una estabilización profunda y un secado sin gradientes |

| Función clave | Eliminación de disolventes | Elimina el agua residual y los disolventes orgánicos |

| Objetivo final | Acondicionamiento del estado | Prepara el polvo amorfo para una cristalización estable |

Mejore la precisión de sus nanomateriales con KINTEK

No permita que un secado inadecuado comprometa su investigación. KINTEK proporciona hornos de laboratorio de alto rendimiento diseñados para los rigurosos ciclos de estabilidad de 48 horas requeridos para W-TiO2 y otros precursores sensibles.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una suite completa de soluciones térmicas, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para satisfacer los requisitos únicos de su laboratorio. Asegure la pureza de fase y la morfología perfecta de las partículas eligiendo equipos diseñados para la consistencia.

¿Listo para optimizar su flujo de trabajo de síntesis? Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Khley Cheng, Andreï Kanaev. Mixed Metal Oxide W-TiO2 Nanopowder for Environmental Process: Synergy of Adsorption and Photocatalysis. DOI: 10.3390/nano14090765

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es necesario un horno de secado al vacío para la granulación de MPCF@VG@SiNDs/C? Garantizar la estabilidad del marco y prevenir la oxidación

- ¿Qué es un horno de alta temperatura? Desbloquee el poder del calor extremo para materiales avanzados

- ¿Cuál es la función de un molino de bolas planetario de alta energía en las cerámicas de Al2O3/TiC? Logre precisión submicrónica hoy

- ¿Por qué se requiere un enfriamiento inmediato con agua para las aleaciones de CuAlMn? Retención de la fase maestra en aleaciones con memoria de forma

- ¿Cuál es el propósito de usar un horno de secado al vacío? Maximizar la carga de fármacos y preservar nanopartículas de sílice mesoporosa

- ¿Cómo contribuye un sistema de agua de refrigeración en circulación a la eliminación de impurezas? Optimizar la pureza del cloruro de rubidio

- ¿Cuáles son algunos tipos comunes de hornos de solera? Encuentre su solución perfecta de tratamiento térmico

- ¿Por qué se utiliza un horno de secado a temperatura constante para el carbón activado? Garantizar la integridad de los poros y la eficiencia de adsorción