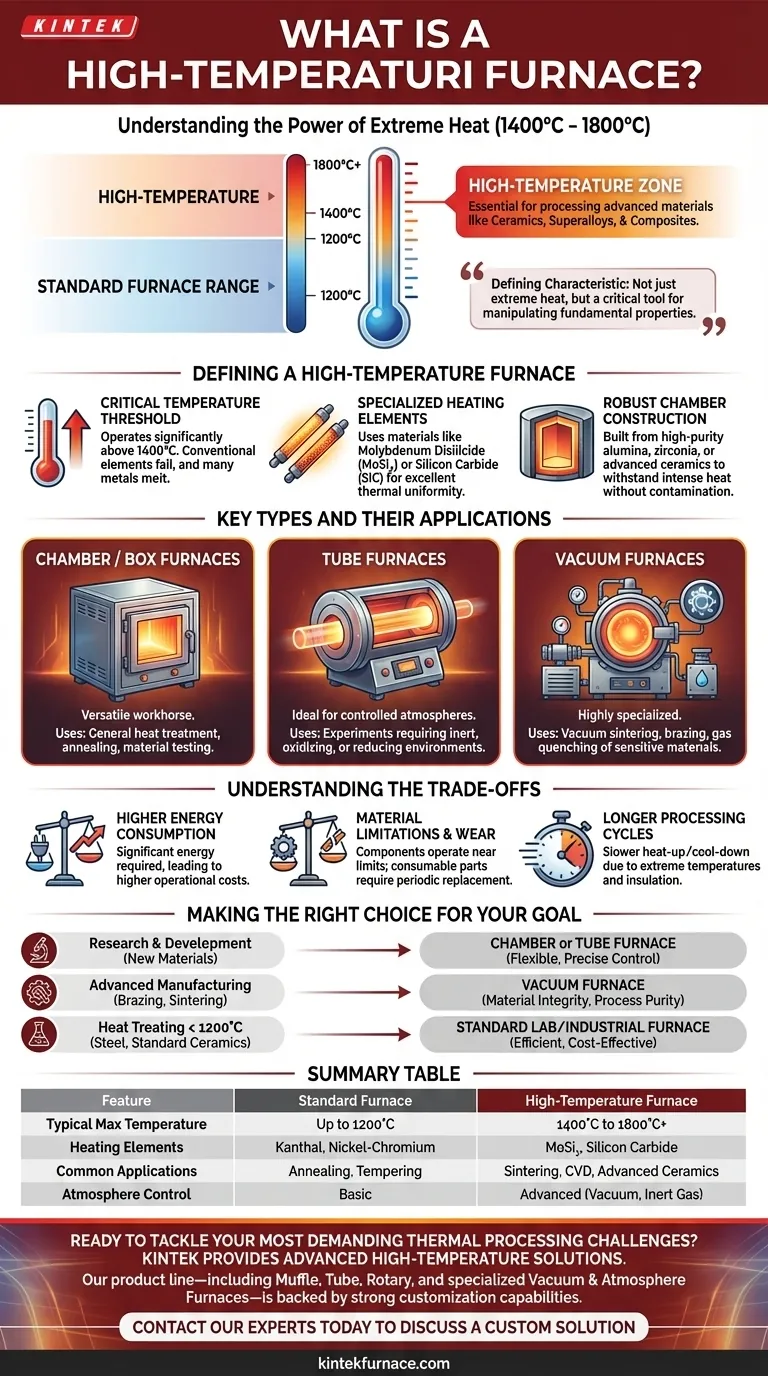

En esencia, un horno de alta temperatura es una unidad de procesamiento térmico especializada diseñada para operar a temperaturas significativamente superiores a los hornos de laboratorio o industriales estándar, típicamente en el rango de 1400 °C a 1800 °C (2552 °F a 3272 °F). Esta capacidad es necesaria para procesar materiales avanzados que requieren calor extremo para su síntesis, conformación o tratamiento.

La característica definitoria de un horno de alta temperatura no es solo su capacidad para generar calor extremo, sino su papel como herramienta crítica para manipular las propiedades fundamentales de materiales avanzados como cerámicas, superaleaciones y compuestos.

¿Qué define a un horno de alta temperatura?

A diferencia de los hornos convencionales, que a menudo alcanzan un máximo de alrededor de 1100 °C a 1200 °C, los hornos de alta temperatura están diseñados desde cero para gestionar de forma segura y fiable el estrés térmico extremo.

El umbral de temperatura crítico

La distinción principal es el rango de temperatura de funcionamiento. Generalmente, se considera una unidad de alta temperatura a un horno que opera por encima de 1400 °C. Este es un umbral en el que muchos metales comunes se derretirían y los elementos calefactores convencionales fallarían rápidamente.

Elementos calefactores especializados y uniformidad

Para alcanzar y mantener estas temperaturas, estos hornos utilizan elementos calefactores especializados, a menudo hechos de materiales como Disilicuro de Molibdeno (MoSi₂) o Carburo de Silicio (SiC).

Estos elementos suelen estar situados en múltiples lados de la cámara de calentamiento para proporcionar una excelente uniformidad térmica, asegurando que el material que se procesa se caliente de manera uniforme.

Construcción robusta de la cámara

La cámara interna, que contiene el material, debe construirse con materiales extremadamente resistentes al calor. Las opciones comunes incluyen alúmina de alta pureza, zirconia u otras cerámicas avanzadas que pueden soportar el calor intenso sin degradarse ni contaminar la muestra.

Tipos clave y sus aplicaciones

Los hornos de alta temperatura no son una solución única para todos. Su diseño a menudo se adapta a un proceso o material específico.

Hornos de cámara o de caja

Este es un diseño común que presenta una puerta de carga frontal y una cámara rectangular. Es un caballo de batalla versátil para el tratamiento térmico de propósito general, el recocido y las pruebas de materiales en un entorno de investigación o producción a pequeña escala.

Hornos de tubo

Un horno de tubo de alta temperatura presenta una cámara cilíndrica, generalmente hecha de cuarzo o cerámica. Los materiales se colocan dentro de este tubo para su procesamiento.

Este diseño es ideal para experimentos que requieren una atmósfera controlada, ya que los gases pueden fluir a través del tubo para crear un entorno inerte, oxidante o reductor.

Hornos de vacío

Esta variante altamente especializada está diseñada para calentar materiales en un vacío o en un entorno de gas de alta presión estrictamente controlado.

Es esencial para procesos como la sinterización al vacío, el brazing (soldadura fuerte) y el apagado con gas de materiales sensibles, incluidas las aleaciones de titanio, las superaleaciones de alta temperatura y ciertos materiales magnéticos, evitando la oxidación y otras reacciones químicas no deseadas.

Comprender las compensaciones

Aunque son potentes, estos hornos conllevan consideraciones operativas específicas que son críticas de entender.

Mayor consumo de energía

Alcanzar y mantener temperaturas de 1400 °C o más requiere una cantidad significativa de energía eléctrica en comparación con los hornos estándar. Esto se traduce en mayores costos operativos.

Limitaciones de material y desgaste

Los componentes en sí, desde los elementos calefactores hasta el aislamiento de la cámara, están operando cerca de sus límites absolutos. Son piezas consumibles que se degradarán con el tiempo y requerirán un reemplazo periódico.

Ciclos de procesamiento más largos

Debido a las temperaturas extremas y la masa de los materiales aislantes, los hornos de alta temperatura a menudo tienen tasas de calentamiento y enfriamiento mucho más lentas. Esto puede afectar el rendimiento en un entorno de producción.

Tomar la decisión correcta para su objetivo

La selección del horno correcto depende completamente del material con el que esté trabajando y del proceso que necesite realizar.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: Un horno de caja o de tubo versátil con control preciso de la temperatura ofrece la flexibilidad necesaria para la experimentación.

- Si su enfoque principal es la fabricación avanzada como el brazing o la sinterización: Un horno de vacío de alta temperatura especializado es innegociable para garantizar la integridad del material y la pureza del proceso.

- Si su trabajo implica el tratamiento térmico de aceros o cerámicas estándar por debajo de 1200 °C: Un horno de laboratorio o industrial convencional es más eficiente, rentable y probablemente más adecuado.

En última instancia, elegir un horno se trata de hacer coincidir con precisión las capacidades de la herramienta con sus requisitos específicos de procesamiento térmico.

Tabla de resumen:

| Característica | Horno Estándar | Horno de Alta Temperatura |

|---|---|---|

| Temperatura Máxima Típica | Hasta 1200 °C | 1400 °C a 1800 °C+ |

| Elementos Calefactores | Kanthal, Níquel-Cromo | MoSi₂, Carburo de Silicio |

| Aplicaciones Comunes | Recocido, revenido | Sinterización, CVD, procesamiento de cerámicas avanzadas |

| Control de Atmósfera | Básico | Avanzado (Vacío, Gas Inerte) |

¿Listo para abordar sus desafíos de procesamiento térmico más exigentes?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Ya sea que su trabajo involucre cerámicas avanzadas, superaleaciones o compuestos, nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios y especializados de vacío y con atmósfera, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos diseñar una solución para sus objetivos específicos.

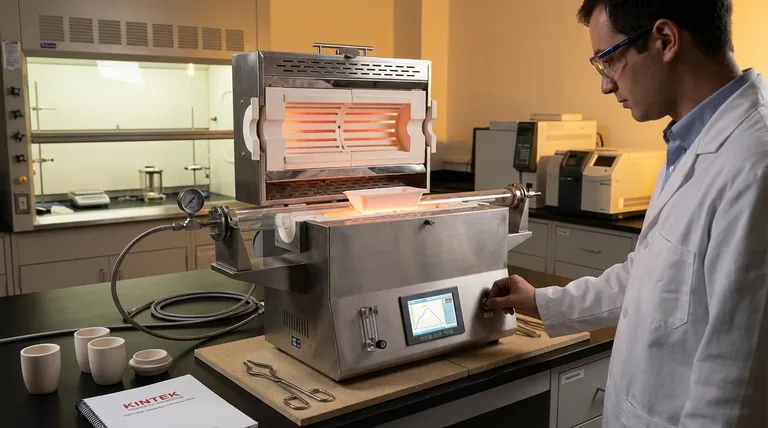

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes