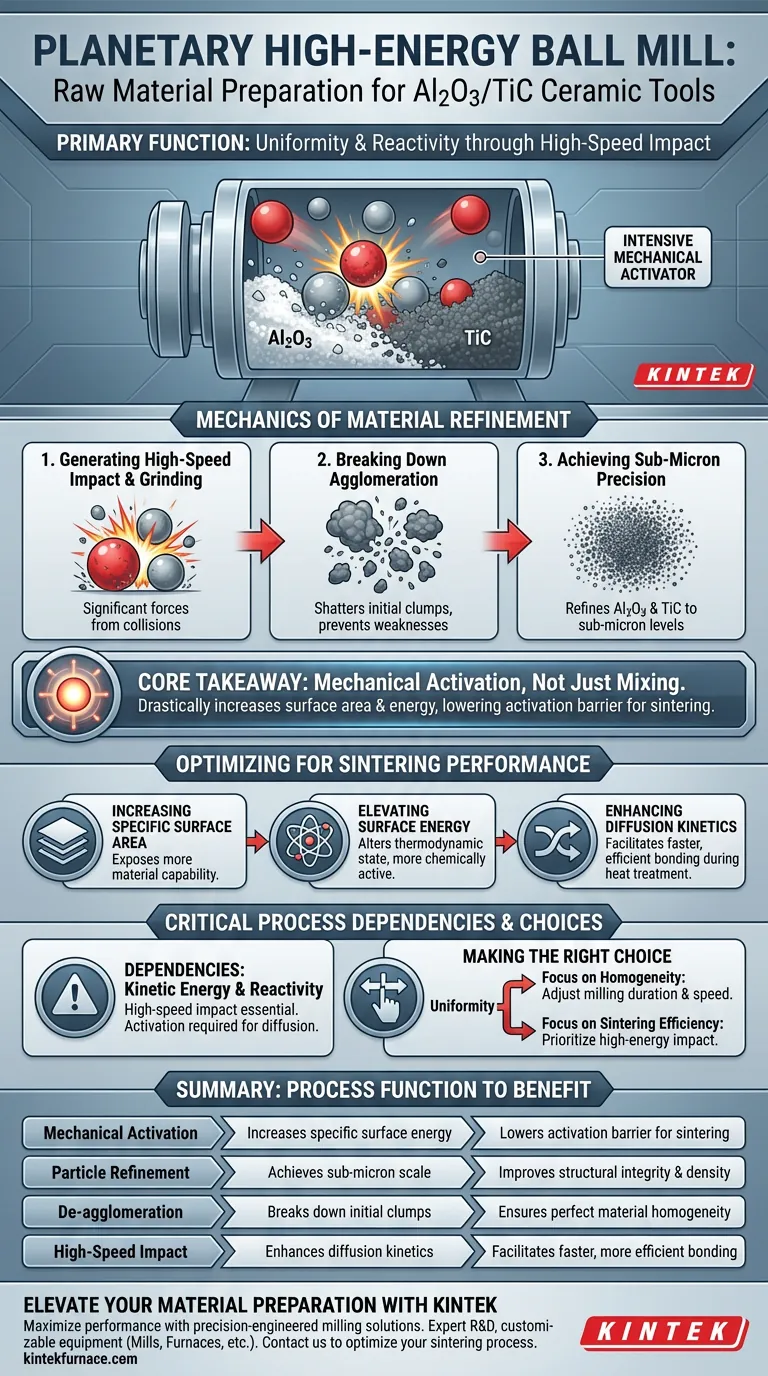

La función principal de un molino de bolas planetario de alta energía en este contexto es actuar como un activador mecánico intensivo que garantiza la uniformidad y la reactividad. A través de impactos de alta velocidad y fuerzas de molienda, mezcla polvos de alúmina (Al2O3) y carburo de titanio (TiC) mientras refina simultáneamente su tamaño de partícula a niveles submicrónicos. Este proceso descompone las aglomeraciones iniciales, creando una mezcla homogénea fundamental para la integridad estructural de la herramienta final.

Conclusión Clave El molino de bolas hace más que simplemente mezclar materiales; los activa mecánicamente. Al aumentar drásticamente el área superficial específica y la energía superficial del polvo, el proceso de molienda reduce la barrera de activación para la fase de sinterización posterior, asegurando una difusión y reactividad superiores.

La Mecánica del Refinamiento de Materiales

Generación de Impacto a Alta Velocidad

El molino de bolas planetario utiliza una mecánica distintiva de alta velocidad para procesar las materias primas. Genera significativas fuerzas de impacto y molienda a través de la colisión de las bolas de molienda y la mezcla de polvos.

Descomposición de la Aglomeración

Los polvos cerámicos crudos tienden naturalmente a agruparse o aglomerarse. El proceso de molienda de alta energía rompe físicamente estas aglomeraciones iniciales, previniendo debilidades estructurales en el compuesto final.

Logro de Precisión Submicrónica

Para crear una herramienta cerámica de alto rendimiento, los tamaños de partícula estándar a menudo son insuficientes. El proceso de molienda refina las partículas de Al2O3 y TiC a niveles submicrónicos, una escala necesaria para propiedades de materiales avanzadas.

Optimización del Rendimiento de Sinterización

Aumento del Área Superficial Específica

A medida que el tamaño de partícula disminuye durante la molienda, el área superficial específica del polvo aumenta efectivamente. Esto expone una mayor capacidad del material al proceso de unión.

Elevación de la Energía Superficial

La intensa molienda física no solo cambia la forma de las partículas; altera su estado termodinámico. El proceso aumenta la energía superficial del polvo, haciendo que el material sea más activo químicamente.

Mejora de la Cinética de Difusión

El objetivo final de esta fase de preparación es facilitar el proceso de sinterización que sigue. La mayor energía y área superficial mejoran significativamente la cinética de difusión, permitiendo que los materiales se unan y reaccionen de manera más eficiente durante el tratamiento térmico.

Dependencias Críticas del Proceso

La Necesidad de Energía Cinética

Es importante comprender que este proceso depende en gran medida del aspecto "de alta energía" del equipo. La mezcla estándar sin impacto a alta velocidad es insuficiente para lograr el refinamiento submicrónico requerido.

La Reactividad Requiere Activación Mecánica

La mera mezcla de Al2O3 y TiC no producirá la misma calidad de herramienta cerámica. El aumento físico de la reactividad es un resultado directo de las fuerzas mecánicas específicas aplicadas; sin esta intensa activación, la cinética de difusión necesaria para una sinterización exitosa puede no realizarse.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proyecto de herramienta cerámica de Al2O3/TiC, considere los requisitos específicos de la preparación de su materia prima:

- Si su enfoque principal es la homogeneidad del material: Asegúrese de que la duración y la velocidad de molienda sean suficientes para romper toda la aglomeración inicial para una mezcla perfectamente uniforme.

- Si su enfoque principal es la eficiencia de sinterización: Priorice los ajustes de impacto de alta energía para maximizar la energía superficial, lo que impulsa la cinética de difusión necesaria para la densificación.

Al aprovechar el molino de bolas de alta energía para refinar el tamaño de partícula y aumentar la energía superficial, sienta las bases para un compuesto cerámico duradero y de alto rendimiento.

Tabla Resumen:

| Función del Proceso | Impacto en la Materia Prima | Beneficio para la Herramienta Cerámica Final |

|---|---|---|

| Activación Mecánica | Aumenta la energía superficial específica | Reduce la barrera de activación para la sinterización |

| Refinamiento de Partículas | Logra escala submicrónica | Mejora la integridad estructural y la densidad |

| Desaglomeración | Rompe los grumos iniciales | Asegura una homogeneidad perfecta del material |

| Impacto a Alta Velocidad | Mejora la cinética de difusión | Facilita una unión más rápida y eficiente |

Mejore su Preparación de Materiales con KINTEK

Maximice el rendimiento de sus herramientas cerámicas de Al2O3/TiC con soluciones de molienda diseñadas con precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece una amplia gama de equipos de laboratorio, incluidos molinos de bolas planetarios de alta energía y hornos avanzados de alta temperatura (sistemas de mufla, tubo, vacío y CVD), todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

No se conforme con resultados inconsistentes. Contáctenos hoy mismo para optimizar su proceso de sinterización y vea cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Referencias

- Alejandro Padilla-González, I.A. Figueroa. Development and Mechanical Characterization of a CoCr-Based Multiple-Principal-Element Alloy. DOI: 10.1007/s13632-024-01111-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo puedo mejorar el rendimiento de mi bomba de vacío? Optimice su sistema para un vacío más profundo y un bombeo más rápido

- ¿Por qué es esencial un autoclave de alta presión para los nanomateriales? Desbloquee una cristalinidad y un rendimiento cuántico superiores

- ¿Cuál es el propósito de usar un horno de secado de laboratorio para el reciclaje de catalizadores? Optimizar el rendimiento y la integridad de los datos

- ¿Por qué es esencial un autoclave de alta presión de acero inoxidable para la hidrogenación del almidón? Desbloquee la máxima eficiencia de reacción

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo

- ¿Por qué se utiliza un molino vibratorio para la molienda ultrafina al preparar muestras de magnesita para pruebas de potencial zeta?

- ¿Cuál es el papel de un sistema de calentamiento de precisión en la síntesis de HEA? Lograr uniformidad atómica a 220 °C

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de polvos de refuerzo? | Mejora la unión de composites