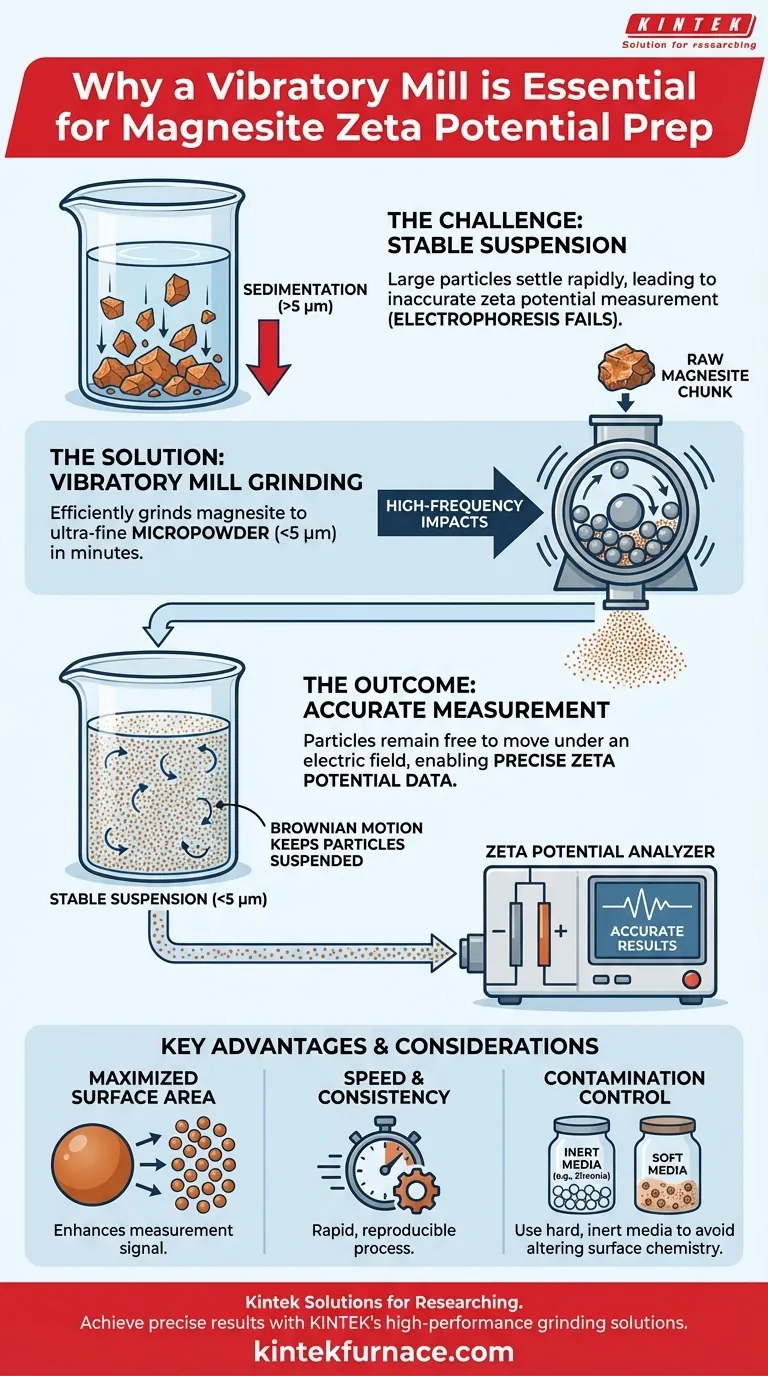

En resumen, se utiliza un molino vibratorio porque es un método muy eficiente para moler rápidamente la magnesita hasta obtener un polvo ultrafino, típicamente menor de 5 micrómetros. Este tamaño de partícula específico es indispensable para crear la suspensión de partículas estable requerida para una medición precisa del potencial zeta.

La precisión de una prueba de potencial zeta depende fundamentalmente de las características físicas de la muestra que se está midiendo. La función principal del molino vibratorio es transformar una muestra mineral cruda en un micropulvo físicamente ideal que permanecerá suspendido en líquido, permitiendo analizar con precisión sus propiedades eléctricas superficiales.

La Física Detrás de la Preparación

Para comprender la elección del equipo, primero debemos entender las exigencias de la propia medición. Una prueba de potencial zeta no mide un trozo sólido de material; mide el comportamiento de diminutas partículas dispersas en un líquido.

La Base de la Medición: Electroforesis

El potencial zeta se determina aplicando un campo eléctrico a una suspensión líquida y midiendo la velocidad de las partículas dentro de ella. Esta técnica se conoce como electroforesis.

Una medición precisa solo es posible si las partículas son libres de moverse y, lo más importante, no se asientan en el fondo del recipiente durante la prueba.

Por Qué una Suspensión Estable es Crítica

Si las partículas son demasiado grandes o pesadas, la gravedad las extraerá rápidamente del líquido, un proceso llamado sedimentación.

Cuando las partículas se asientan, ya no forman parte de la suspensión y no pueden medirse. Esto conduce a datos inexactos y poco fiables, lo que hace que el experimento sea inútil. El objetivo de la preparación de la muestra es prevenir esto a toda costa.

La Relación Entre el Tamaño de Partícula y la Estabilidad

La función clave de un molino vibratorio es reducir drásticamente el tamaño de las partículas. Al moler la magnesita a menos de 5 micrómetros, las partículas se vuelven tan pequeñas y ligeras que el movimiento aleatorio y constante de las moléculas líquidas (movimiento browniano) es suficiente para contrarrestar la gravedad y mantenerlas suspendidas.

Esto crea la suspensión estable y homogénea que es el requisito previo absoluto para cualquier prueba significativa de potencial zeta.

Ventajas Clave del Molino Vibratorio

Aunque existen otros métodos de molienda, el molino vibratorio de alta frecuencia se adapta de manera única a esta tarea debido a su eficiencia y a las cualidades específicas del polvo que produce.

Lograr un Tamaño de Partícula Ultrafino

El molino utiliza vibraciones de alta frecuencia para hacer que los medios de molienda (como bolas o cilindros) colisionen con el material de la muestra miles de veces por minuto. Este impacto de alta energía es extremadamente eficaz para descomponer materiales cristalinos como la magnesita hasta el estado requerido de micropulvo o ultrafino.

Maximizar el Área Superficial Específica

El potencial zeta es una medida de la carga eléctrica en la interfaz partícula-líquido. Es exclusivamente una propiedad superficial.

Moler una muestra en partículas más pequeñas aumenta drásticamente su área superficial específica (el área superficial total por unidad de masa). Esta área superficial más grande proporciona una señal más fuerte y representativa para el equipo de medición, mejorando la precisión de los resultados.

Velocidad y Consistencia

Los molinos vibratorios son conocidos por sus rápidos tiempos de molienda. Esta eficiencia es una ventaja práctica en un entorno de laboratorio, lo que permite una mayor productividad y garantiza que las propiedades superficiales de la muestra no cambien durante largos tiempos de procesamiento.

Comprender las Posibles Dificultades

Aunque es muy eficaz, el uso de un proceso de molienda de alta energía requiere una cuidadosa consideración para evitar introducir nuevas fuentes de error en su experimento.

Riesgo de Contaminación de la Muestra

Los medios de molienda y la cámara del molino pueden desgastarse durante el agresivo proceso de molienda. Esto puede introducir contaminantes en su muestra de magnesita.

Si el material contaminante tiene una química superficial diferente, puede alterar significativamente el potencial zeta medido. Elegir un medio de molienda duro e inerte (como zirconia o ágata) es crucial para minimizar este efecto.

Impacto de la Generación de Calor

La alta energía involucrada en la molienda vibratoria genera calor. Para algunos materiales sensibles, este calor podría alterar la química superficial o la estructura cristalina del mineral, lo que nuevamente conduciría a resultados sesgados.

Tomando la Decisión Correcta para su Objetivo

La preparación adecuada de la muestra no es solo un paso preliminar; es una parte integral de la medición. Su enfoque debe guiarse por el objetivo final de su análisis.

- Si su enfoque principal es la precisión: Debe priorizar el logro del tamaño de partícula objetivo (<5 µm) para garantizar una suspensión estable, ya que esta es la base de una medición válida.

- Si su enfoque principal es la reproducibilidad: Implemente y documente un protocolo de molienda estricto y estandarizado, que incluya el tiempo de molienda, la intensidad y la masa de la muestra, para garantizar que todas sus muestras sean físicamente comparables.

- Si su enfoque principal es la pureza química: Seleccione cuidadosamente sus medios de molienda para que sean lo más inertes y duros posible para evitar que la contaminación superficial distorsione sus datos electroquímicos.

En última instancia, la calidad de la preparación de su muestra determina directamente la calidad y la fiabilidad de sus resultados finales.

Tabla Resumen:

| Requisito | Función del Molino Vibratorio |

|---|---|

| Tamaño de Partícula (<5 µm) | Logra molienda ultrafina a través de impactos de alta frecuencia. |

| Suspensión Estable | Previene la sedimentación, permitiendo una electroforesis precisa. |

| Área Superficial Maximizada | Mejora la intensidad de la señal para la medición del potencial zeta. |

| Control de Contaminación | Requiere medios inertes (p. ej., zirconia) para preservar la pureza de la muestra. |

Logre Resultados Precisos de Potencial Zeta con las Soluciones de Molienda de KINTEK

Su análisis de potencial zeta solo es tan fiable como la preparación de su muestra. Los molinos vibratorios de alto rendimiento de KINTEK están diseñados para ofrecer el tamaño de partícula ultrafino y consistente, fundamental para suspensiones estables y datos electroquímicos precisos.

Nuestra experiencia garantiza:

- Molienda rápida y reproducible a especificaciones sub-5 µm.

- Contaminación minimizada con medios de molienda inertes personalizables.

- Precisión de medición mejorada a través de un área superficial específica optimizada.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de molinos y hornos de laboratorio, todos personalizables para sus necesidades de investigación únicas.

¿Listo para optimizar la preparación de su muestra de magnesita? Contacte a nuestros expertos hoy mismo para una solución a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos