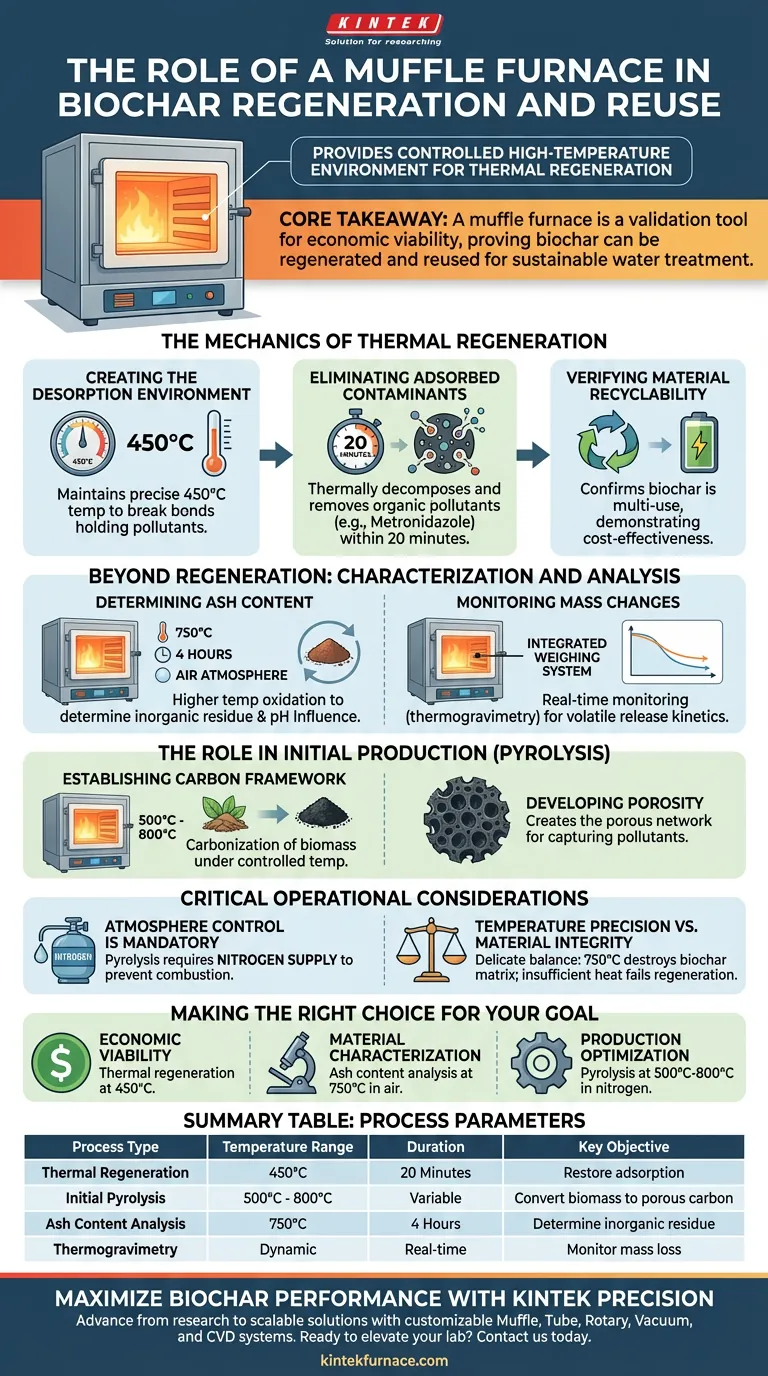

El papel principal de un horno mufla en los estudios de biocarbón es proporcionar el entorno controlado de alta temperatura necesario para la regeneración térmica. Específicamente, se utiliza para calentar biocarbón usado a aproximadamente 450°C durante breves períodos, como 20 minutos. Este proceso descompone térmicamente o desorbe los contaminantes orgánicos (como la Metronidazol) atrapados dentro de los poros del biocarbón, restaurando efectivamente su capacidad de adsorción.

Conclusión Clave Un horno mufla hace más que simplemente calentar muestras; actúa como una herramienta de validación para la viabilidad económica del biocarbón. Al demostrar que el biocarbón puede regenerarse y reutilizarse con éxito en lugar de desecharse, los investigadores demuestran su potencial para el tratamiento de agua sostenible a escala industrial.

La Mecánica de la Regeneración Térmica

Creación del Entorno de Desorción

El horno mufla permite a los investigadores mantener una temperatura precisa, típicamente alrededor de 450°C, lo cual es crucial para la regeneración.

En este rango térmico específico, los enlaces que mantienen los contaminantes orgánicos unidos al biocarbón se rompen.

Eliminación de Contaminantes Adsorbidos

Durante un tratamiento térmico estándar de 20 minutos, el horno asegura la descomposición térmica completa de los contaminantes.

Por ejemplo, los contaminantes orgánicos como la Metronidazol que han sido adsorbidos en la estructura porosa del biocarbón se eliminan eficazmente.

Verificación de la Reciclabilidad del Material

El objetivo final de este proceso es confirmar que el biocarbón se puede utilizar en múltiples ciclos.

La regeneración exitosa en el horno demuestra que el material no necesita ser de un solo uso, lo cual es un factor importante para evaluar su rentabilidad para la industria.

Más Allá de la Regeneración: Caracterización y Análisis

Si bien la regeneración es el enfoque principal para los estudios de reutilización, el horno mufla también se utiliza para caracterizar las propiedades fundamentales del material.

Determinación del Contenido de Cenizas

Para comprender la composición del biocarbón, los investigadores calientan muestras a temperaturas mucho más altas, típicamente 750°C, durante períodos prolongados (por ejemplo, 4 horas).

Este proceso ocurre en una atmósfera de aire para oxidar y volatilizar completamente todos los componentes orgánicos.

El residuo inorgánico restante representa el contenido de cenizas, un indicador crítico que influye en los niveles de pH del biocarbón y cómo interactúa electrostáticamente con el agua.

Monitoreo de Cambios de Masa

Cuando está equipado con un sistema de pesaje integrado, un horno mufla puede realizar análisis termogravimétricos.

Esto permite el monitoreo en tiempo real de la masa de la muestra a medida que se calienta.

Los investigadores utilizan estos datos para caracterizar la cinética de liberación de volátiles, ayudándoles a identificar los tiempos de mantenimiento óptimos necesarios para garantizar una calidad constante del biocarbón.

El Papel en la Producción Inicial (Pirólisis)

Antes de que el biocarbón pueda regenerarse, debe sintetizarse correctamente, un proceso que a menudo se realiza en el mismo equipo de horno.

Establecimiento del Marco de Carbono

El horno proporciona temperaturas que van desde 500°C hasta 800°C para facilitar la carbonización de la biomasa, como residuos de algodón o residuos a base de legumbres.

Esta descomposición térmica elimina los componentes volátiles y construye el esqueleto de carbono fijo.

Desarrollo de la Porosidad

Al mantener estas temperaturas, el horno transforma la biomasa cruda en una estructura rica en poros.

Esta red porosa es la base de la capacidad del biocarbón para capturar contaminantes en primer lugar.

Consideraciones Operativas Críticas

El Control de la Atmósfera es Obligatorio

Al producir o regenerar biocarbón, la atmósfera dentro del horno determina el resultado.

Para la pirólisis (producción), un suministro de nitrógeno es crucial para purgar el oxígeno y crear un ambiente anaeróbico.

Sin esta exclusión de oxígeno, la biomasa simplemente sufriría combustión (quemarse) en lugar de convertirse en carbono poroso.

Precisión de la Temperatura vs. Integridad del Material

Existe un delicado equilibrio entre eliminar impurezas y destruir el material.

Calentar de manera demasiado agresiva (por ejemplo, alcanzar temperaturas de análisis de contenido de cenizas de 750°C durante un intento de regeneración) destruirá la matriz del biocarbón.

Por el contrario, un calor insuficiente no descompondrá los contaminantes adsorbidos, lo que hará que el ciclo de "regeneración" sea ineficaz.

Tomando la Decisión Correcta para Su Objetivo

Utilizar un horno mufla en la investigación de biocarbón requiere alinear su protocolo térmico con su objetivo específico.

- Si su enfoque principal es la Viabilidad Económica: Priorice la prueba de regeneración térmica a 450°C para demostrar que el material puede reciclarse para múltiples ciclos de tratamiento de agua.

- Si su enfoque principal es la Caracterización del Material: Utilice la oxidación a alta temperatura (750°C en aire) para determinar el contenido de cenizas y la composición del residuo inorgánico.

- Si su enfoque principal es la Optimización de la Producción: Asegúrese de que su horno admita condiciones atmosféricas controladas (purga de nitrógeno) para prevenir la combustión durante la fase de pirólisis de 500°C a 800°C.

Dominar el uso del horno mufla le permite cerrar la brecha entre la síntesis teórica de materiales y las soluciones ambientales prácticas y escalables.

Tabla Resumen:

| Tipo de Proceso | Rango de Temperatura | Duración | Objetivo Clave |

|---|---|---|---|

| Regeneración Térmica | 450°C | 20 Minutos | Restaurar la adsorción eliminando contaminantes orgánicos |

| Pirólisis Inicial | 500°C - 800°C | Variable | Convertir biomasa en un marco de carbono poroso |

| Análisis de Contenido de Cenizas | 750°C | 4 Horas | Determinar el residuo inorgánico y la influencia del pH |

| Termogravimetría | Dinámico | Tiempo Real | Monitorear la pérdida de masa y la cinética de liberación de volátiles |

Maximice el Rendimiento del Biocarbón con la Precisión KINTEK

Pase de la investigación teórica a soluciones ambientales escalables con la tecnología térmica avanzada de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de la pirólisis y regeneración de biocarbón.

Ya sea que esté verificando la viabilidad económica a 450°C o realizando análisis de cenizas a alta temperatura a 750°C, nuestros hornos brindan el control atmosférico y la precisión de temperatura necesarios para proteger su marco de carbono.

¿Listo para mejorar la eficiencia de su laboratorio? Contáctenos hoy para encontrar su solución de calentamiento personalizada.

Guía Visual

Referencias

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de lotes y un horno continuo? Flexibilidad vs. Eficiencia de alto volumen

- ¿Por qué el recocido en un horno mufla a 600 grados Celsius es crítico para el ZnCo2O4? Desbloquea catalizadores de espinela de alto rendimiento

- ¿Qué papel juega un horno mufla de precisión en el tratamiento de homogeneización de aleaciones de aluminio? | Guía Experta

- ¿Cuál es el propósito de usar un horno de alta temperatura a 900°C para cáscaras de huevo? Domina la Calcinación para la Producción de CaO

- ¿Cómo se utiliza un horno de calcinación de grado industrial en vidrio bioactivo impreso en 3D? Desaglutinación y Sinterización

- ¿Cuál es la función de un horno mufla vertical en la preparación de dolomita? Optimización de la sinterización de aluminio con alto contenido de hierro

- ¿Cuál es el propósito de un horno de mufla? Lograr un procesamiento a alta temperatura libre de contaminación

- ¿Cuál es la necesidad técnica de usar hornos de alta temperatura para la dispersión de neutrones? Asegurar la integridad de la muestra.