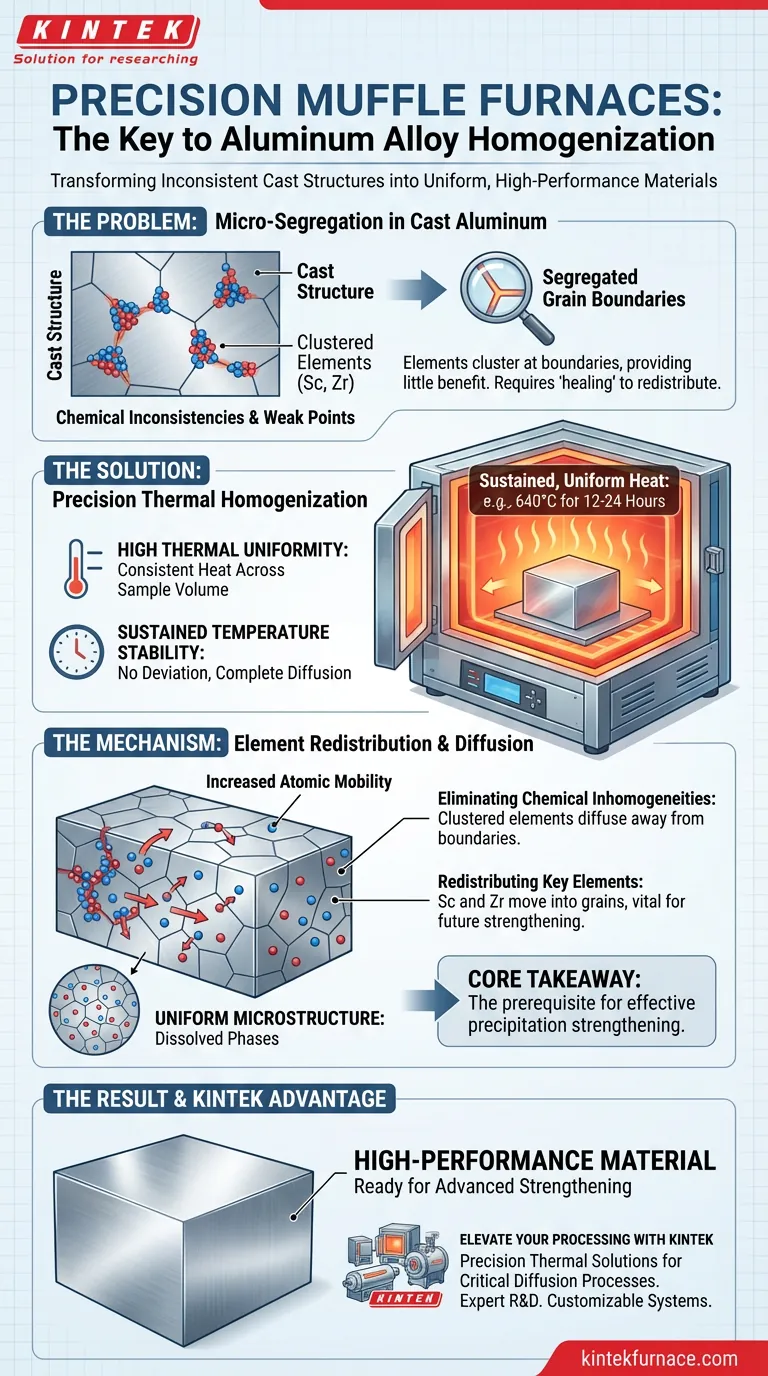

Un horno mufla de precisión sirve como el entorno de control crítico para eliminar la segregación química en las aleaciones de aluminio. Su función principal es generar un campo térmico altamente uniforme que permite mantener la aleación a temperaturas elevadas específicas (como 640 °C) durante períodos prolongados que van de 12 a 24 horas. Este calor sostenido y uniforme impulsa la difusión de los elementos de aleación desde los límites de grano de regreso a la matriz del grano, asegurando una microestructura uniforme.

Conclusión Clave La homogeneización es el proceso de "sanar" las inconsistencias químicas que ocurren durante la fundición. El horno mufla de precisión proporciona la estabilidad térmica exacta requerida para disolver los elementos agrupados y redistribuirlos uniformemente, lo cual es el requisito previo para un fortalecimiento por precipitación efectivo más adelante en el proceso de fabricación.

La Metalurgia de la Homogeneización

Eliminación de Inhomogeneidades Químicas

Cuando las aleaciones de aluminio se funden, a menudo sufren de microsegregación. Esto significa que los elementos de aleación se agrupan en los límites de grano en lugar de distribuirse eficazmente por todo el material.

El horno mufla de precisión somete el material a un remojo a altas temperaturas. Esta energía térmica aumenta la movilidad atómica, permitiendo que estos elementos agrupados se difundan lejos de los límites y se disuelvan en la matriz de aluminio primaria.

Redistribución de Elementos Clave

Según datos metalúrgicos, este proceso es particularmente vital para elementos como el escandio (Sc) y el circonio (Zr).

En un estado no tratado, estos elementos pueden estar atrapados en los límites de grano donde ofrecen poco beneficio. El tratamiento en horno los mueve hacia los granos, preparando la aleación para procesos de endurecimiento posteriores.

Capacidades Críticas del Horno

Alta Uniformidad Térmica

El aspecto de "precisión" del horno mufla es innegociable.

Si la temperatura fluctúa o varía en la cámara, la difusión será desigual. Una parte de la aleación podría estar completamente homogeneizada mientras que otra permanece segregada. El horno mufla asegura que el campo térmico sea consistente en todo el volumen de la muestra.

Estabilidad de Temperatura Sostenida

La homogeneización no es un proceso rápido. Requiere mantener la aleación a temperaturas como 640 °C durante 12 a 24 horas.

El horno debe mantener este punto de ajuste específico sin desviaciones durante toda la duración. Esta estabilidad asegura que la disolución de las fases sea completa sin sobrecalentamiento, lo que podría provocar fusión incipiente o crecimiento excesivo de grano.

Comprensión de las Compensaciones del Proceso

Consumo de Tiempo y Energía

La principal desventaja de este tratamiento es la duración del proceso.

Hacer funcionar un horno a 640 °C durante hasta 24 horas consume mucha energía. Crea un cuello de botella en el rendimiento de la producción. Sin embargo, acortar este tiempo resulta en una homogeneización incompleta, comprometiendo las propiedades mecánicas finales de la aleación.

Control de Atmósfera

Si bien la uniformidad térmica es el requisito principal, la atmósfera interna del horno también es un factor.

Como se señaló en contextos metalúrgicos más amplios, los hornos mufla a menudo brindan la capacidad de controlar la atmósfera. Para el aluminio, es beneficioso evitar la oxidación superficial excesiva durante estos largos ciclos de calor, aunque el objetivo principal sigue siendo la redistribución interna de elementos.

Tomando la Decisión Correcta para su Objetivo

Para garantizar los mejores resultados en el procesamiento de sus aleaciones de aluminio, alinee las capacidades de su equipo con sus objetivos metalúrgicos específicos.

- Si su enfoque principal es el rendimiento mecánico: Priorice un horno con las tolerancias de uniformidad térmica más estrictas posibles para garantizar una redistribución completa de Sc y Zr sin sobrecalentamiento.

- Si su enfoque principal es la consistencia del proceso: Asegúrese de que el horno tenga controles programables que puedan garantizar la estabilidad durante largos tiempos de remojo (más de 24 horas) sin intervención manual.

El horno mufla de precisión transforma una estructura de fundición inconsistente en un material uniforme y de alto rendimiento listo para un fortalecimiento avanzado.

Tabla Resumen:

| Característica | Papel en la Homogeneización | Beneficio Clave |

|---|---|---|

| Uniformidad Térmica | Asegura calor consistente en la muestra | Elimina la microsegregación localizada |

| Estabilidad de Temperatura | Sostiene el calor (por ejemplo, 640 °C) durante 12-24 horas | Garantiza la difusión completa de elementos |

| Controles Programables | Automatiza ciclos de remojo de larga duración | Aumenta la consistencia y seguridad del proceso |

| Control de Atmósfera | Gestiona el entorno interno del horno | Minimiza la oxidación superficial durante los ciclos |

Mejore su Procesamiento de Aluminio con KINTEK

La precisión es la base de la metalurgia de alto rendimiento. En KINTEK, entendemos que la homogeneización incompleta compromete la integridad de sus aleaciones de aluminio. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para proporcionar los entornos térmicos ultraestables que su laboratorio requiere.

Nuestros hornos de alta temperatura personalizables garantizan tolerancias de temperatura estrictas para procesos de difusión críticos, lo que le permite "sanar" inconsistencias químicas y desbloquear una resistencia superior del material. Contáctenos hoy para discutir sus necesidades específicas de investigación o producción y deje que nuestros expertos le ayuden a encontrar la solución térmica perfecta.

Guía Visual

Referencias

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo afectan las características de la muestra a la selección del horno mufla? Garantizar un procesamiento a alta temperatura preciso y seguro

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Cómo se utiliza un horno mufla en el tratamiento de secado de precursores de catalizador BSCF? Asegure el cambio de fase de precisión

- ¿Qué funciones realiza el proceso de calcinación en un horno mufla industrial de alta temperatura? Guía de preparación de catalizadores

- ¿Cómo influye el control programable de la temperatura de un horno de resistencia de caja de alta precisión en las propiedades de los materiales compuestos pirolizados?

- ¿Por qué es importante la aplicación prevista al seleccionar un horno mufla? Garantice precisión y eficiencia para su laboratorio

- ¿Qué condiciones proporciona un horno mufla para evaluar la estabilidad a la oxidación de las esteras de fibra HfOC/SiOC?

- ¿Cuál es la aplicación del horno mufla eléctrico? Logre un tratamiento térmico preciso para su laboratorio