La selección de un horno mufla basada en su uso previsto es fundamental porque la aplicación dicta el rango de temperatura requerido, la uniformidad térmica y el diseño de la cámara. Un horno optimizado para un proceso de recocido a baja temperatura fallará en la sinterización de cerámica a alta temperatura, y uno diseñado para el procesamiento de materiales a granel puede carecer de la precisión necesaria para trabajos analíticos sensibles. Elegir el horno correcto previene experimentos fallidos, muestras dañadas y costos innecesarios.

Un horno mufla no es un dispositivo de talla única. Considerarlo como un instrumento de precisión donde las características específicas se adaptan a un proceso científico o industrial específico es la única manera de garantizar resultados fiables y repetibles.

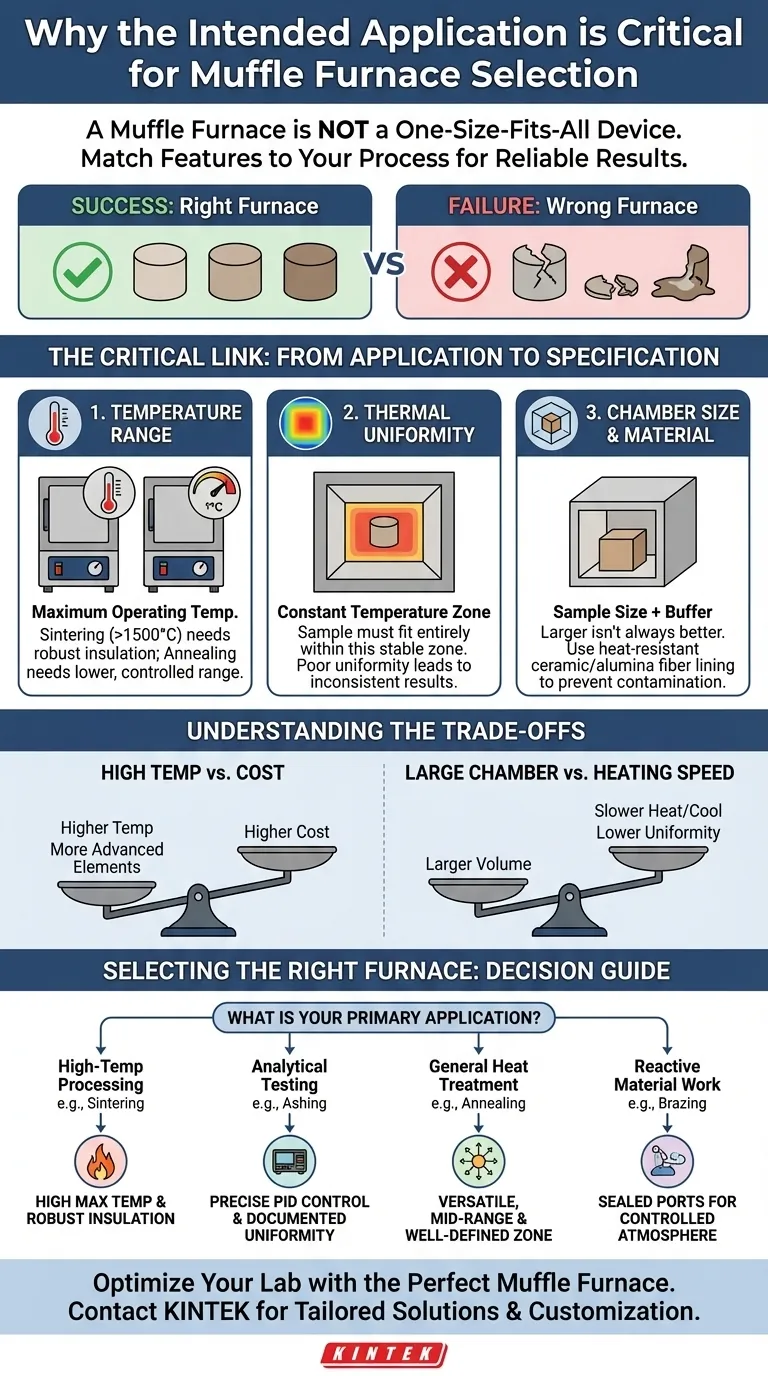

El Vínculo Crítico: De la Aplicación a la Especificación

Comprender su aplicación es el primer paso para traducir sus necesidades de procedimiento en especificaciones técnicas. Los factores más significativos son el rango de temperatura, la uniformidad térmica y la construcción de la cámara.

Rango de Temperatura: El Diferenciador Principal

La temperatura máxima de funcionamiento es la especificación más fundamental de un horno mufla. Diferentes procesos operan en niveles térmicos muy distintos.

Por ejemplo, la sinterización de cerámicas o la creación de aleaciones metálicas a menudo requiere temperaturas extremadamente altas, a veces superiores a 1500 °C. Estos hornos deben construirse con un aislamiento robusto de fibra de alúmina de alta pureza para soportar el estrés térmico.

En contraste, procesos como el recocido u otros tratamientos térmicos pueden requerir solo un rango de temperatura más bajo y más controlado. Usar un horno de alta temperatura para estas tareas es a menudo una opción ineficiente e innecesariamente costosa.

Uniformidad Térmica: La Clave de Resultados Repetibles

La cámara de un horno no se calienta de manera uniforme. Existe un volumen específico dentro de la cámara, conocido como la zona de temperatura constante, donde la temperatura es estable y consistente con el punto de ajuste.

Esta zona siempre es más pequeña que las dimensiones generales de la cámara. Para cualquier proceso que requiera precisión, desde el desarrollo farmacéutico hasta la investigación de materiales, la muestra debe caber completamente dentro de esta zona de temperatura constante.

Colocar una muestra en una parte de la cámara con poca uniformidad de temperatura conducirá a resultados inconsistentes, tratamientos térmicos fallidos y datos poco fiables.

Tamaño y Material de la Cámara

El tamaño de cámara requerido debe basarse en el tamaño de su muestra más un margen para asegurar que encaje dentro de la zona de temperatura constante. Una cámara más grande no siempre es mejor.

Los materiales que recubren la cámara también son críticos. Para la mayoría de las aplicaciones de alta temperatura, se utilizan fibras cerámicas o de alúmina resistentes al calor para garantizar la durabilidad y prevenir la contaminación de la muestra.

Comprender las Compensaciones (Trade-offs)

Ningún horno es excelente en todas las tareas. El proceso de selección siempre implica equilibrar factores en competencia y tomar un compromiso informado.

Alta Temperatura vs. Costo

Los hornos capaces de alcanzar temperaturas más altas son exponencialmente más caros. Requieren elementos calefactores más avanzados, un aislamiento superior y controladores más sofisticados, todo lo cual aumenta el costo y el consumo de energía.

Cámara Grande vs. Velocidad de Calentamiento

Un mayor volumen de cámara tarda naturalmente más en calentarse y enfriarse. También es más desafiante y energéticamente intensivo mantener una estricta uniformidad de temperatura en un espacio más grande.

Propósito General vs. Procesos Especializados

El tratamiento térmico básico se puede realizar en un horno simple. Sin embargo, las aplicaciones como el calcinado (ashing) pueden requerir ventilación especial para manejar los humos, mientras que la soldadura fuerte (brazing) o la reducción requieren puertos para introducir una atmósfera inerte o controlada. Estas características aumentan el costo y son innecesarias para otras tareas.

Cómo Seleccionar el Horno Adecuado para su Aplicación

Utilice su aplicación principal para guiar su proceso de toma de decisiones.

- Si su enfoque principal es el procesamiento de materiales a alta temperatura (sinterización, aleación): Priorice un horno con una temperatura máxima muy alta y un aislamiento robusto y de alta pureza.

- Si su enfoque principal es la prueba analítica (calcinado, análisis gravimétrico): Céntrese en la uniformidad de temperatura documentada y el control PID preciso, incluso si la temperatura máxima es moderada.

- Si su enfoque principal es el tratamiento térmico general (recocido, revenido): Un horno versátil de rango medio con una zona de temperatura constante bien definida ofrece el mejor equilibrio entre rendimiento y costo.

- Si está trabajando con materiales reactivos (soldadura fuerte, reducción): Asegúrese de que el horno tenga puertos sellados para introducir una atmósfera controlada, ya que un horno de aire estándar no funcionará.

Al definir primero su proceso, transforma la selección del horno de una suposición a una decisión calculada y estratégica.

Tabla Resumen:

| Tipo de Aplicación | Consideraciones Clave | Características Recomendadas del Horno |

|---|---|---|

| Procesamiento de Materiales a Alta Temperatura (ej. sinterización, aleación) | Requiere temperatura máxima alta (>1500°C) y aislamiento robusto | Aislamiento de fibra de alúmina de alta pureza, elementos calefactores avanzados |

| Pruebas Analíticas (ej. calcinado, análisis gravimétrico) | Necesita control preciso de la temperatura y uniformidad | Zona de temperatura constante documentada, control PID |

| Tratamiento Térmico General (ej. recocido, revenido) | Equilibra rendimiento y costo | Temperatura de rango medio, zona de temperatura constante bien definida |

| Trabajo con Materiales Reactivos (ej. soldadura fuerte, reducción) | Requiere atmósfera controlada | Puertos sellados para gases inertes, sistemas de control de atmósfera |

¿Listo para optimizar su laboratorio con el horno mufla perfecto? En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda. Ya sea que trabaje en investigación de materiales, farmacéutica o procesamiento industrial, garantizamos un control preciso de la temperatura, calentamiento uniforme y rendimiento fiable para prevenir experimentos fallidos y reducir costos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados repetibles.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible