Un horno mufla sirve como el entorno crítico de procesamiento térmico necesario para transformar precursores de magnesio crudos en materiales de soporte de alto rendimiento. Proporciona un ajuste preciso de alta temperatura que facilita la descomposición térmica de los carbonatos de magnesio, un paso necesario para crear óxido de magnesio (MgO) activo.

Conclusión Clave El horno mufla no es simplemente una fuente de calor; es la herramienta que impulsa la calcinación en múltiples etapas para reorganizar la red cristalina del material. Este proceso elimina el agua y el dióxido de carbono, dejando una estructura de MgO altamente alcalina y activa, optimizada para la carga de metales y el rendimiento catalítico.

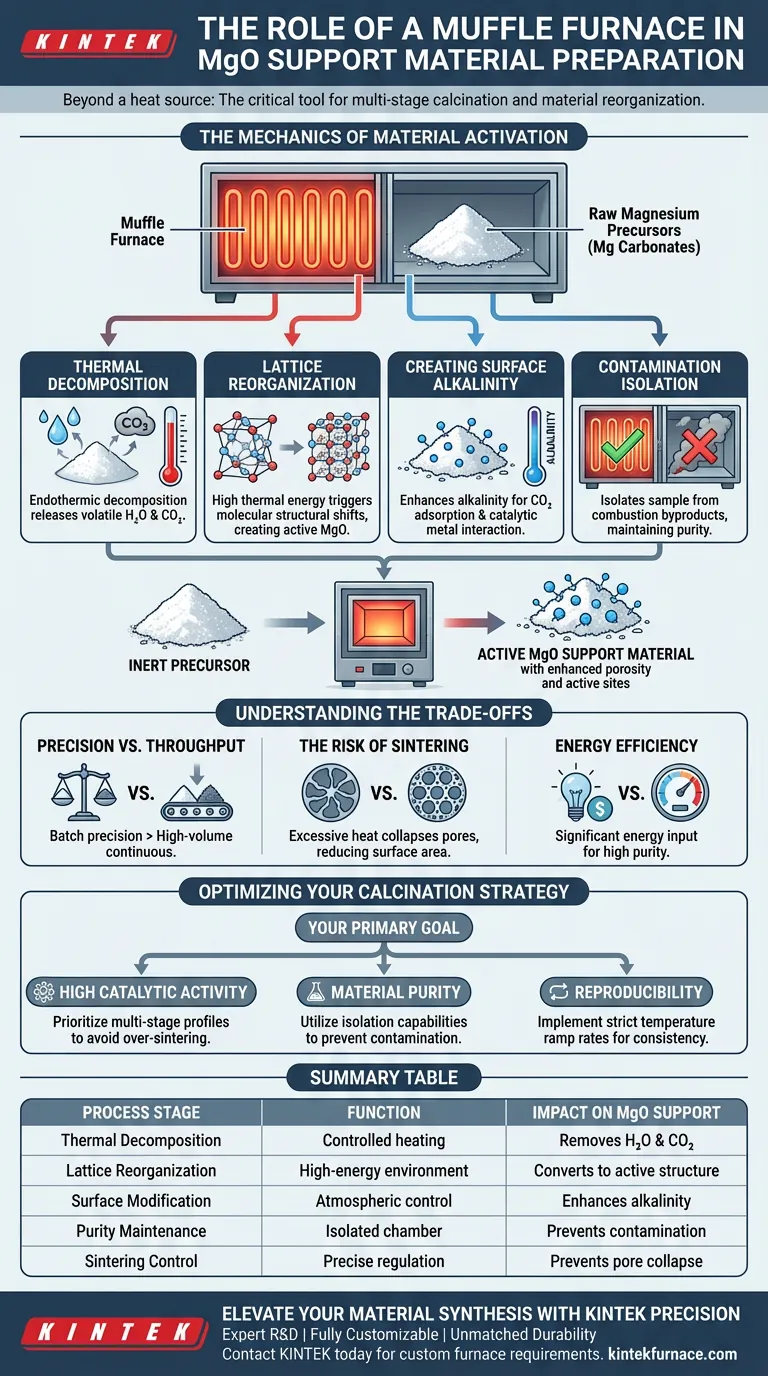

La Mecánica de la Activación de Materiales

Descomposición Térmica

La función principal del horno es impulsar la descomposición endotérmica de los carbonatos de magnesio. Al mantener altas temperaturas específicas, el horno fuerza la liberación de componentes volátiles.

Esto elimina eficazmente el agua y el dióxido de carbono químicamente unidos de la estructura del material crudo.

Reorganización de la Red

Más allá del simple secado, el horno mufla induce cambios físicos a nivel molecular. La alta energía térmica desencadena una reorganización de la red cristalina.

Este cambio estructural es lo que convierte los precursores inertes en óxido de magnesio "activo". Sin esta historia térmica precisa, el material carecería de las propiedades superficiales necesarias para actuar como soporte.

Creación de Alcalinidad Superficial

El entorno controlado permite el desarrollo de rasgos químicos específicos. El proceso mejora directamente la alcalinidad del producto final de MgO.

Una alta alcalinidad es crucial para la capacidad del material de adsorber dióxido de carbono e interactuar eficazmente con los metales catalíticos durante las etapas posteriores de síntesis.

Aislamiento de Contaminación

Una ventaja distintiva del horno mufla es su capacidad para aislar la muestra de los subproductos de la combustión del combustible. Los elementos calefactores están separados de la cámara de reacción.

Esto asegura que se mantenga la pureza química del MgO, evitando la contaminación por azufre o carbono de la propia fuente de calor.

Comprendiendo las Compensaciones

Precisión vs. Rendimiento

Los hornos mufla se destacan en el procesamiento por lotes donde la precisión de la temperatura es primordial. Sin embargo, en general son menos adecuados para la producción industrial continua y de alto volumen en comparación con los hornos rotatorios.

El Riesgo de Sinterización

Si bien el calor alto es necesario para la activación, una temperatura o duración excesivas pueden provocar una sinterización excesiva. Esto colapsa la estructura de los poros, reduciendo drásticamente el área superficial y la actividad catalítica.

Eficiencia Energética

Alcanzar y mantener temperaturas superiores a 500 °C-1000 °C requiere una entrada de energía significativa. El uso de un horno mufla para la preparación de soportes requiere equilibrar el costo de la energía con el valor de la pureza del material resultante.

Optimización de su Estrategia de Calcinación

Para maximizar la calidad de sus materiales de soporte de MgO, alinee los parámetros de su horno con sus objetivos químicos específicos.

- Si su enfoque principal es la alta actividad catalítica: Priorice un perfil de calcinación en múltiples etapas para garantizar una reorganización completa de la red sin una sinterización excesiva de los poros.

- Si su enfoque principal es la pureza del material: Utilice las capacidades de aislamiento del horno mufla para evitar que los subproductos de la combustión interfieran con la química superficial del MgO.

- Si su enfoque principal es la reproducibilidad: Implemente tasas de rampa de temperatura estrictas para garantizar que cada lote experimente la misma historia térmica exacta.

El horno mufla es el guardián de la calidad, determinando si su precursor crudo se convierte en una plataforma catalítica de alto rendimiento o simplemente en polvo inerte.

Tabla Resumen:

| Etapa del Proceso | Función del Horno Mufla | Impacto en el Soporte de MgO |

|---|---|---|

| Descomposición Térmica | Calentamiento controlado de carbonatos de magnesio | Elimina $H_2O$ y $CO_2$ para formar MgO |

| Reorganización de la Red | Entorno térmico de alta energía | Convierte precursores en una estructura cristalina activa |

| Modificación Superficial | Control atmosférico y alta temperatura | Mejora la alcalinidad para una carga de metal superior |

| Mantenimiento de la Pureza | Cámara de calentamiento aislada | Evita la contaminación de subproductos de combustión del combustible |

| Control de Sinterización | Regulación precisa de la temperatura | Evita el colapso de los poros para mantener una alta área superficial |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus soportes de MgO con soluciones térmicas diseñadas para la excelencia. KINTEK proporciona sistemas de mufla, tubo y vacío líderes en la industria diseñados para brindarle un control total sobre la reorganización de la red y la química superficial.

¿Por qué elegir KINTEK para su laboratorio o planta de producción?

- I+D Experta: Nuestros sistemas están respaldados por investigación avanzada para garantizar un calentamiento uniforme y un procesamiento libre de contaminación.

- Totalmente Personalizable: Ya sea que necesite un horno mufla estándar o un sistema CVD especializado, adaptamos nuestra tecnología a sus necesidades de investigación únicas.

- Durabilidad Inigualable: Construidos para la estabilidad a altas temperaturas, asegurando resultados reproducibles lote tras lote.

¿Listo para optimizar su estrategia de calcinación? Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados y vea cómo nuestra fabricación experta puede avanzar su rendimiento catalítico.

Guía Visual

Referencias

- Kamonrat Suksumrit, Susanne Lux. Reduced Siderite Ore Combined with Magnesium Oxide as Support Material for Ni-Based Catalysts; An Experimental Study on CO2 Methanation. DOI: 10.3390/catal14030206

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un horno mufla de alta temperatura en la síntesis de catalizadores de g-C3N4? Precision Pyrolysis Solutions

- ¿Cuáles son los problemas comunes de los hornos de mufla? Solución de problemas de calentamiento, temperatura y control

- ¿Qué papel juega un horno mufla en el procesamiento de muestras de acero y suelo para la extracción de cobalto? Guía Esencial de Laboratorio

- ¿Qué papel juega un horno mufla en la producción de aerogel cerámico Bouligand? Ceramización y Solidificación Esenciales

- ¿Cuáles son las categorías de hornos mufla basadas en la temperatura? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Cómo se utiliza un horno mufla en la preparación de materiales de carbono derivados de L-valina? Dominio de la Carbonización

- ¿Por qué se requiere un horno mufla de grado industrial para la calcinación de caolín? Asegure una transformación estructural precisa

- ¿Cuáles son las características de temperatura de los hornos eléctricos de caja? Consiga una calefacción precisa y uniforme para su laboratorio