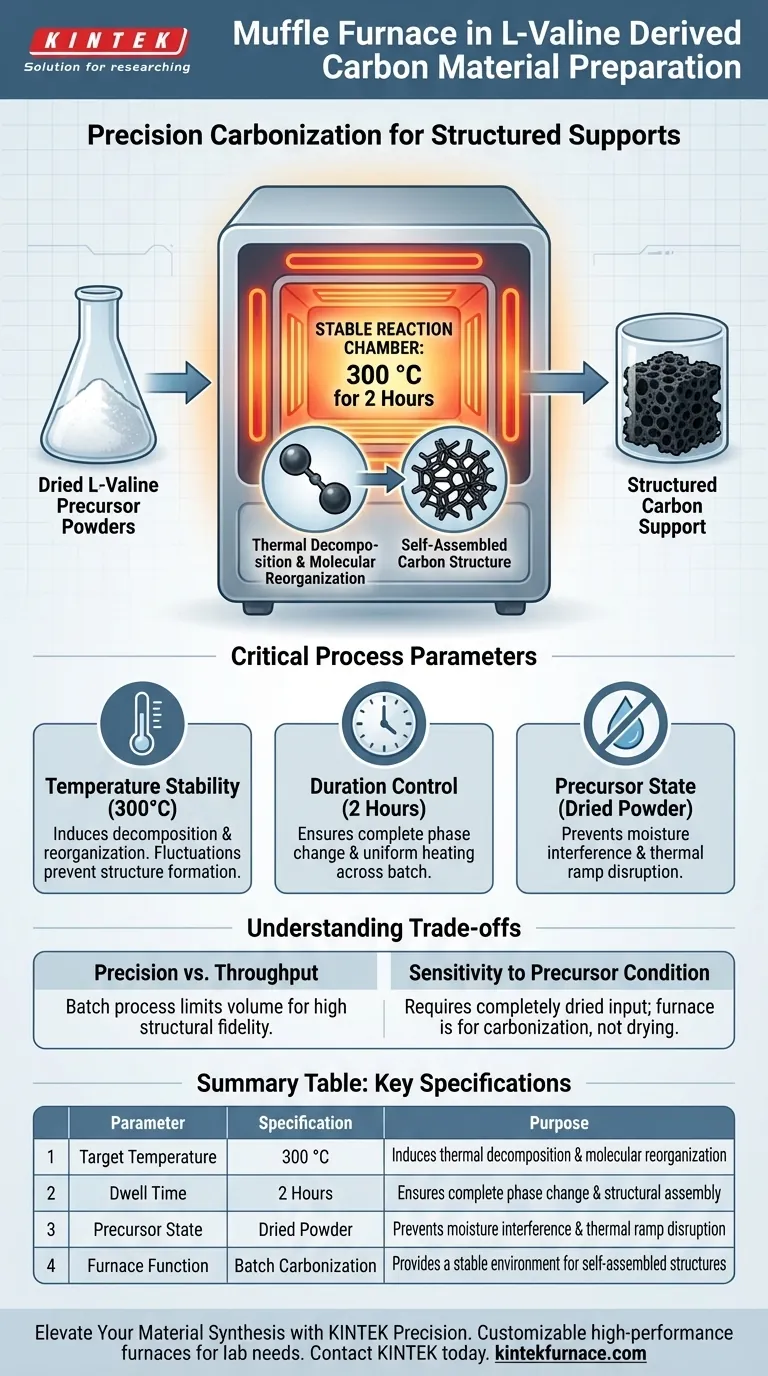

En la preparación de materiales de carbono derivados de L-valina, un horno mufla sirve como la cámara de reacción crítica para la carbonización controlada. Se utiliza específicamente para someter polvos precursores de L-valina secos a una temperatura estable de 300 °C durante 2 horas. Este tratamiento térmico preciso impulsa la descomposición térmica de las moléculas de aminoácidos, convirtiéndolas en un soporte de carbono en polvo con una estructura específica autoensamblada.

El horno mufla no es simplemente un elemento calefactor; actúa como un recipiente estabilizador que permite la reorganización molecular uniforme de la L-valina en carbono estructurado sin combustión incontrolada.

La Mecánica de la Transformación

Descomposición Térmica

La función principal del horno mufla en este contexto es inducir la descomposición térmica.

Al elevar la temperatura a 300 °C, el horno proporciona la energía necesaria para romper los enlaces orgánicos dentro del aminoácido L-valina.

Este proceso elimina los componentes volátiles, dejando un esqueleto rico en carbono.

Reorganización Molecular

Más allá de la simple carbonización, el entorno del horno facilita un cambio estructural específico.

El contexto metalúrgico complementario sugiere que estos entornos de alta temperatura permiten cambios a nivel molecular.

En el caso de la L-valina, el tiempo de mantenimiento específico de 2 horas permite que el material forme una estructura autoensamblada, lo que resulta en un soporte de carbono en polvo funcional en lugar de ceniza amorfa.

Parámetros Críticos del Proceso

Estabilidad de la Temperatura

El éxito depende completamente del mantenimiento de un entorno fijo.

El horno debe mantener la temperatura específicamente a 300 °C.

Las fluctuaciones en esta temperatura podrían provocar una carbonización incompleta o la destrucción de la arquitectura autoensamblada deseada.

Control de Duración

La cinética de reacción para esta transformación específica requiere tiempo para estabilizarse.

El protocolo exige un período estrictamente monitoreado de 2 horas.

Esta duración asegura que el calor penetre uniformemente en el polvo seco, garantizando que todo el lote experimente el cambio de fase necesario.

Comprendiendo las Compensaciones

Precisión vs. Rendimiento

Los hornos mufla generalmente operan como unidades de procesamiento por lotes.

Si bien ofrecen un excelente control atmosférico y estabilidad de temperatura, limitan el volumen de L-valina que se puede procesar de forma continua.

Debe aceptar un menor rendimiento para lograr la alta fidelidad estructural requerida para este material de carbono.

Sensibilidad a la Condición del Precursor

El proceso depende de que la entrada sean polvos precursores de L-valina secos.

El horno mufla está diseñado para la carbonización, no para el secado inicial.

Introducir humedad en el horno a 300 °C puede alterar la rampa térmica y alterar la formación de la estructura autoensamblada.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de materiales de carbono a partir de L-valina, debe cumplir con estrictos controles de parámetros.

- Si su enfoque principal es la Integridad Estructural: calibre estrictamente el horno a 300 °C, ya que las desviaciones impedirán la formación de la estructura de soporte autoensamblada específica.

- Si su enfoque principal es la Uniformidad del Material: asegúrese de que el polvo precursor esté completamente seco antes de insertarlo para garantizar una descomposición térmica uniforme durante el ciclo de 2 horas.

Dominar el uso del horno mufla en esta aplicación requiere verlo como un instrumento de ensamblaje molecular, no solo como una fuente de calor.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura Objetivo | 300 °C | Induce la descomposición térmica y la reorganización molecular |

| Tiempo de Permanencia | 2 Horas | Asegura el cambio de fase completo y el ensamblaje estructural |

| Estado del Precursor | Polvo Seco | Previene la interferencia de la humedad y la alteración de la rampa térmica |

| Función del Horno | Carbonización por Lotes | Proporciona un entorno estable para estructuras autoensambladas |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la delicada reorganización molecular de la L-valina en soportes de carbono avanzados requiere una estabilidad térmica absoluta. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté escalando el procesamiento por lotes o refinando protocolos de carbonización, nuestros hornos brindan la precisión que su investigación exige.

¿Listo para optimizar la preparación de sus materiales de carbono? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Parameswari R. Nithiasri, B. Karthikeyan. Novel self-assembled valine-derived carbon-supported Ag@ZnO optical materials for enhanced photodegradation and anti-bacterial activity. DOI: 10.1039/d5na00427f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno mufla para precalentar polvos de Ni-BN o Ni-TiC? Prevenir defectos de revestimiento a 1200°C

- ¿Qué papel juega el horno mufla en el proceso OBD para Ti-6Al-4V? Mejora la precisión del endurecimiento superficial de la aleación

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuáles son los componentes clave de un horno de mufla? Descubra las partes principales para un control preciso de alta temperatura

- ¿Cuál es la diferencia entre un horno mufla y un horno de retortas? Comprenda los principios clave de diseño para su laboratorio

- ¿Cómo contribuyen los hornos mufla a la eficiencia energética? Descubra la Gestión Térmica Avanzada para Laboratorios

- ¿Cuál es la importancia de la calcinación a alta temperatura en un horno mufla? Dominar la preparación de catalizadores de Ce-TiO2

- ¿Qué es un horno mufla de hidrógeno y cómo funciona? Calentamiento de precisión con hidrógeno para resultados libres de óxido