Técnicamente, no hay conflicto entre los términos. Una "retorta" es un recipiente hermético utilizado para contener un material, mientras que una "mufla" es la cámara aislante que separa los elementos calefactores de ese recipiente. En la práctica, los términos a menudo se usan indistintamente para describir un horno que calienta su contenido indirectamente, protegiéndolos de la fuente de calor directa y de los subproductos de la combustión.

La distinción entre "mufla" y "retorta" se refiere menos a dos tipos diferentes de hornos y más a dos componentes que trabajan juntos. La conclusión crucial es que ambos permiten el calentamiento indirecto, un método diseñado para controlar la atmósfera de procesamiento y prevenir la contaminación del material.

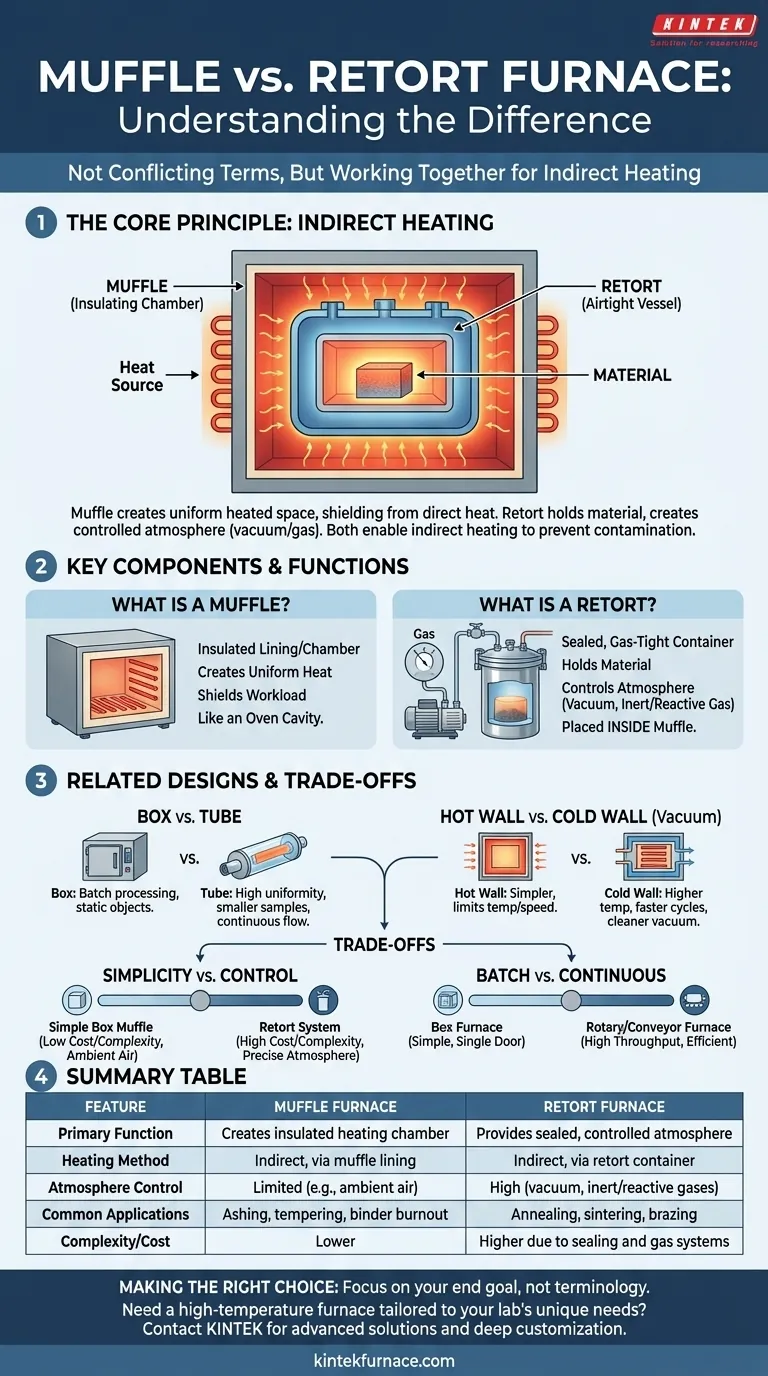

El Principio Central: Calentamiento Indirecto para el Control del Proceso

El concepto fundamental detrás de los hornos de mufla y de retortas es la separación de la carga de trabajo de la fuente de calor. Este diseño es fundamental para cualquier proceso en el que la atmósfera alrededor del material deba controlarse con precisión.

¿Qué es una Mufla?

Una mufla es el revestimiento aislante del horno o una cámara separada, generalmente hecha de cerámica de alta temperatura. Su trabajo principal es crear un espacio calentado y uniforme mientras protege la carga de trabajo de la radiación directa de los elementos calefactores.

Piense en ella como la cavidad del horno en sí, asegurando un calor uniforme sin contacto directo con las llamas o las bobinas eléctricas incandescentes.

¿Qué es una Retorta?

Una retorta es un contenedor sellado y hermético a los gases que contiene el material que se está procesando. Se coloca dentro de la mufla. Su trabajo principal es crear una atmósfera controlada, ya sea un vacío, un gas inerte como el argón o un gas reactivo.

La mufla calienta el exterior de la retorta y la retorta, a su vez, calienta el material en su interior. Por esto, un horno puede ser un "horno de mufla" que opera con una "retorta".

Cómo Trabajan Juntos

En una aplicación típica de atmósfera controlada, el proceso es sencillo:

- El material se coloca dentro de la retorta.

- La retorta se sella y se purga con un gas específico o se evacúa para crear un vacío.

- Toda la retorta se coloca dentro del horno de mufla para calentarse.

Esta es la razón por la que los términos a menudo se confunden. Está utilizando un horno de mufla para calentar una retorta.

Ampliando el Contexto: Otros Diseños de Hornos

Comprender el principio de mufla/retorta ayuda a aclarar cómo se comparan con otros tipos de hornos que resuelven diferentes problemas.

Horno de Caja vs. Horno Tubular

Un horno de mufla estándar suele ser un horno de caja, ideal para procesar objetos que permanecen estáticos en un solo lote.

Un horno tubular utiliza una mufla/tubo cilíndrico. Este diseño es excelente para lograr una uniformidad de temperatura alta y se utiliza a menudo para procesar muestras más pequeñas o para procesos continuos donde el material fluye a través del tubo.

Hornos de Vacío de Pared Caliente vs. Pared Fría

Esta es una distinción crítica cuando se utiliza una retorta para aplicaciones de vacío.

Un horno de pared caliente es el diseño clásico que hemos discutido: un horno externo (la mufla) calienta la retorta desde el exterior. Esto es más simple, pero limita la temperatura máxima y la velocidad de procesamiento.

Un horno de pared fría tiene elementos calefactores dentro de la cámara de vacío (la retorta), la cual está refrigerada por agua. Esto permite temperaturas mucho más altas, ciclos de calentamiento/enfriamiento más rápidos y condiciones de vacío más limpias.

Comprender las Compensaciones

Elegir un diseño de horno es una cuestión de equilibrar el rendimiento, la complejidad y el costo.

Simplicidad vs. Control de Atmósfera

Un horno de mufla básico utilizado para calentar en aire ambiente es simple, robusto y relativamente económico.

Introducir una retorta para controlar la atmósfera añade una complejidad significativa. Debe gestionar los suministros de gas o las bombas de vacío, y garantizar un sellado perfecto de la retorta es fundamental para el proceso.

Procesamiento por Lotes vs. Continuo

Los hornos de mufla tipo caja están diseñados para el procesamiento por lotes. La carga y descarga se realizan a través de una sola puerta, lo cual es sencillo pero ineficiente para una producción de gran volumen.

Para necesidades continuas o de gran volumen, los hornos rotatorios o los hornos tubulares tipo cinta transportadora ofrecen una eficiencia energética y un rendimiento mucho mayores.

Uniformidad de Temperatura

Un horno de mufla de caja simple puede tener variaciones de temperatura dentro de su cámara.

Para aplicaciones que requieren una uniformidad precisa, un horno tubular de tres zonas es superior, ya que puede ajustar finamente la temperatura a lo largo de toda la longitud de la muestra. De manera similar, los hornos de vacío de pared fría generalmente ofrecen una mejor uniformidad que los diseños de pared caliente.

Tomar la Decisión Correcta para su Aplicación

Céntrese en su objetivo final, no en la terminología histórica.

- Si su enfoque principal es el calentamiento de propósito general en aire (p. ej., calcinación, revenido, quema de aglutinantes): Un horno de mufla de caja simple y rentable es la herramienta correcta.

- Si su enfoque principal es el procesamiento bajo un gas específico (p. ej., recocido, sinterización): Necesita un sistema de horno que incorpore una retorta sellada, que podría ser un diseño de horno de caja o tubular.

- Si su enfoque principal es el procesamiento al vacío a alta temperatura (p. ej., soldadura fuerte, desgasificación): Un horno de vacío de pared fría ofrece un rendimiento, velocidad y capacidad de temperatura superiores.

- Si su enfoque principal es el procesamiento continuo de alto volumen de materiales a granel: Un horno rotatorio será significativamente más eficiente que un horno de lote estático.

Comprender estos principios de diseño fundamentales le permite ver más allá de las etiquetas confusas y seleccionar el horno que realmente satisfaga sus requisitos técnicos.

Tabla Resumen:

| Característica | Horno de Mufla | Horno de Retorta |

|---|---|---|

| Función Principal | Crea una cámara de calentamiento aislada | Proporciona una atmósfera controlada y sellada |

| Método de Calentamiento | Indirecto, a través del revestimiento de la mufla | Indirecto, a través del contenedor de la retorta |

| Control de Atmósfera | Limitado (p. ej., aire ambiente) | Alto (vacío, gases inertes/reactivos) |

| Aplicaciones Comunes | Calcinación, revenido, quema de aglutinantes | Recocido, sinterización, soldadura fuerte |

| Complejidad/Costo | Menor | Mayor debido a los sistemas de sellado y gas |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales. Contáctenos hoy para conversar sobre cómo podemos mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO