Técnicamente hablando, casi cualquier metal puede calentarse por inducción, pero la eficiencia varía drásticamente. La pregunta no es qué metales *no pueden* calentarse, sino cuáles son difíciles e ineficientes de calentar. Los factores principales que determinan la idoneidad de un metal para el calentamiento por inducción son su permeabilidad magnética y su resistividad eléctrica.

El principio fundamental a comprender es este: el calentamiento por inducción se basa en dos fenómenos: la histéresis magnética y la resistencia eléctrica. Los metales que son magnéticos y tienen una alta resistencia eléctrica (como el acero al carbono) se calientan excepcionalmente bien. Los metales a los que les falta una o ambas de estas propiedades (como el aluminio o el cobre) aún pueden calentarse, pero requieren más potencia y equipo especializado.

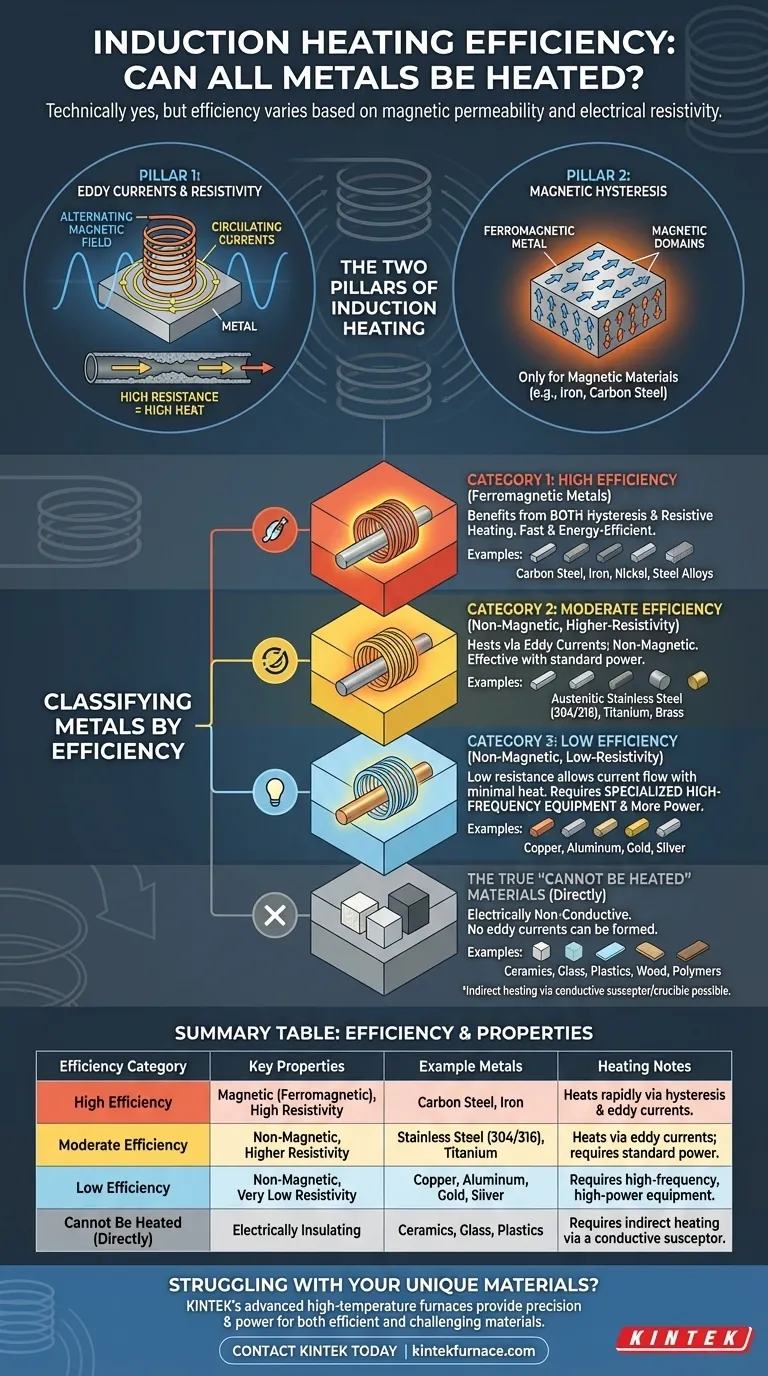

Los dos pilares del calentamiento por inducción

Para comprender por qué algunos metales son más difíciles de calentar que otros, primero debe comprender los dos principios físicos en juego.

Pilar 1: Corrientes de Foucault y Resistividad Eléctrica

Una bobina de inducción genera un campo magnético potente y rápidamente alterno. Cuando se coloca un material conductor como un metal dentro de este campo, se inducen corrientes eléctricas dentro del metal. Estas corrientes en bucle se denominan corrientes de Foucault.

A medida que estas corrientes de Foucault fluyen a través del material, encuentran resistencia eléctrica. Esta resistencia convierte la energía eléctrica en calor, un fenómeno conocido como calentamiento Joule.

Piense en ello como el agua que fluye a través de tuberías. Un material de alta resistencia es como una tubería estrecha y rugosa que crea mucha fricción (calor) para el agua (corriente) que pasa a través de ella. Un material de baja resistencia es como una tubería ancha y lisa donde el agua fluye fácilmente con muy poca fricción.

Pilar 2: Histéresis Magnética

Este segundo efecto solo se aplica a los materiales magnéticos, como el hierro y el acero al carbono. Estos materiales están compuestos de diminutas regiones magnéticas llamadas dominios.

Cuando se exponen al campo magnético alterno de la bobina de inducción, estos dominios magnéticos se invierten rápidamente, tratando de alinearse con el campo. Esta fricción interna rápida genera una cantidad significativa de calor.

Este calor "extra" de la histéresis es lo que hace que los metales ferromagnéticos sean increíblemente fáciles y eficientes de calentar con inducción. Este efecto cesa una vez que el metal se calienta más allá de su temperatura de Curie, momento en el que pierde sus propiedades magnéticas.

Clasificación de metales por eficiencia de inducción

Basándonos en estos dos principios, podemos agrupar los metales en tres categorías distintas de eficiencia de calentamiento.

Categoría 1: Alta Eficiencia (Metales Ferromagnéticos)

Estos son los candidatos ideales para el calentamiento por inducción. Se benefician tanto de las pérdidas por histéresis como del calentamiento resistivo, lo que hace que el proceso sea rápido y energéticamente eficiente.

- Ejemplos: Acero al carbono, hierro, níquel y muchas aleaciones de acero.

Categoría 2: Eficiencia Moderada (Metales No Magnéticos con Mayor Resistividad)

Estos metales no son magnéticos, por lo que no se benefician del calentamiento por histéresis. Sin embargo, tienen una resistencia eléctrica relativamente alta, por lo que las corrientes de Foucault generadas en su interior aún producen calor de manera efectiva.

- Ejemplos: Aceros inoxidables austeníticos (como 304 y 316), titanio y latón.

Categoría 3: Baja Eficiencia (Metales No Magnéticos con Baja Resistividad)

Estos metales son los más desafiantes. No son magnéticos, y su muy baja resistencia eléctrica permite que las corrientes de Foucault fluyan con poca oposición, generando un calor mínimo.

Calentar estos materiales es posible, pero requiere un equipo de inducción especializado que utilice una frecuencia más alta. Las frecuencias más altas fuerzan las corrientes de Foucault a un área más pequeña cerca de la superficie (el "efecto piel"), concentrando el efecto de calentamiento. Este proceso requiere significativamente más energía que calentar acero.

- Ejemplos: Cobre, aluminio, oro, plata.

Los materiales que verdaderamente "No se pueden calentar"

Si bien casi cualquier metal puede calentarse con el equipo adecuado, existe una clase de materiales que no se pueden calentar *directamente* por inducción en absoluto.

Materiales Eléctricamente No Conductores

El calentamiento por inducción se basa fundamentalmente en inducir una corriente eléctrica dentro del material objetivo. Si un material es un aislante eléctrico, no se pueden formar corrientes de Foucault y, por lo tanto, no se producirá calentamiento.

- Ejemplos: Cerámicas, vidrio, plásticos, madera y polímeros.

Sin embargo, estos materiales pueden calentarse *indirectamente* colocándolos en un recipiente conductor (como un crisol de grafito) y luego utilizando la inducción para calentar el recipiente. Luego, el recipiente transfiere calor al material no conductor mediante conducción y radiación.

Tomar la decisión correcta para su aplicación

Elegir el método de calentamiento correcto depende completamente de su material y su objetivo.

- Si su enfoque principal es calentar acero al carbono o hierro: La inducción es un método extremadamente eficiente, rápido y preciso.

- Si su enfoque principal es calentar acero inoxidable no magnético o titanio: La inducción es una solución muy efectiva, aunque puede ser ligeramente menos eficiente energéticamente que para el acero al carbono.

- Si su enfoque principal es calentar cobre o aluminio: La inducción es posible, pero requiere equipo especializado de alta frecuencia y consumirá mucha más energía, lo que aumentará los costos operativos.

- Si su enfoque principal es calentar cerámicas, vidrio o polímeros: El calentamiento por inducción directa no funcionará; debe utilizar un método indirecto calentando un susceptor o crisol conductor.

En última instancia, el éxito de un material con el calentamiento por inducción está determinado por sus propiedades eléctricas y magnéticas fundamentales.

Tabla de resumen:

| Categoría de Eficiencia | Propiedades Clave | Metales de Ejemplo | Notas de Calentamiento |

|---|---|---|---|

| Alta Eficiencia | Magnético (Ferromagnético), Alta Resistividad | Acero al Carbono, Hierro | Se calienta rápidamente mediante histéresis y corrientes de Foucault. |

| Eficiencia Moderada | No Magnético, Mayor Resistividad | Acero Inoxidable (304/316), Titanio | Se calienta mediante corrientes de Foucault; requiere potencia estándar. |

| Baja Eficiencia | No Magnético, Muy Baja Resistividad | Cobre, Aluminio, Oro, Plata | Requiere equipo de alta frecuencia y alta potencia. |

| No se puede calentar (Directamente) | Aislante Eléctrico | Cerámicas, Vidrio, Plásticos | Requiere calentamiento indirecto a través de un susceptor o crisol conductor. |

¿Tiene problemas para encontrar la solución de calentamiento adecuada para sus materiales únicos?

Ya sea que esté trabajando con acero al carbono de alta eficiencia o materiales desafiantes como el cobre y el aluminio, los hornos de alta temperatura avanzados de KINTEK proporcionan la precisión y la potencia que necesita. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa—incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD—complementada con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permita que nuestros expertos le ayuden a optimizar su procesamiento térmico. Contacte a KINTEK hoy para discutir su aplicación y descubrir una solución personalizada que maximice la eficiencia y el rendimiento.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso