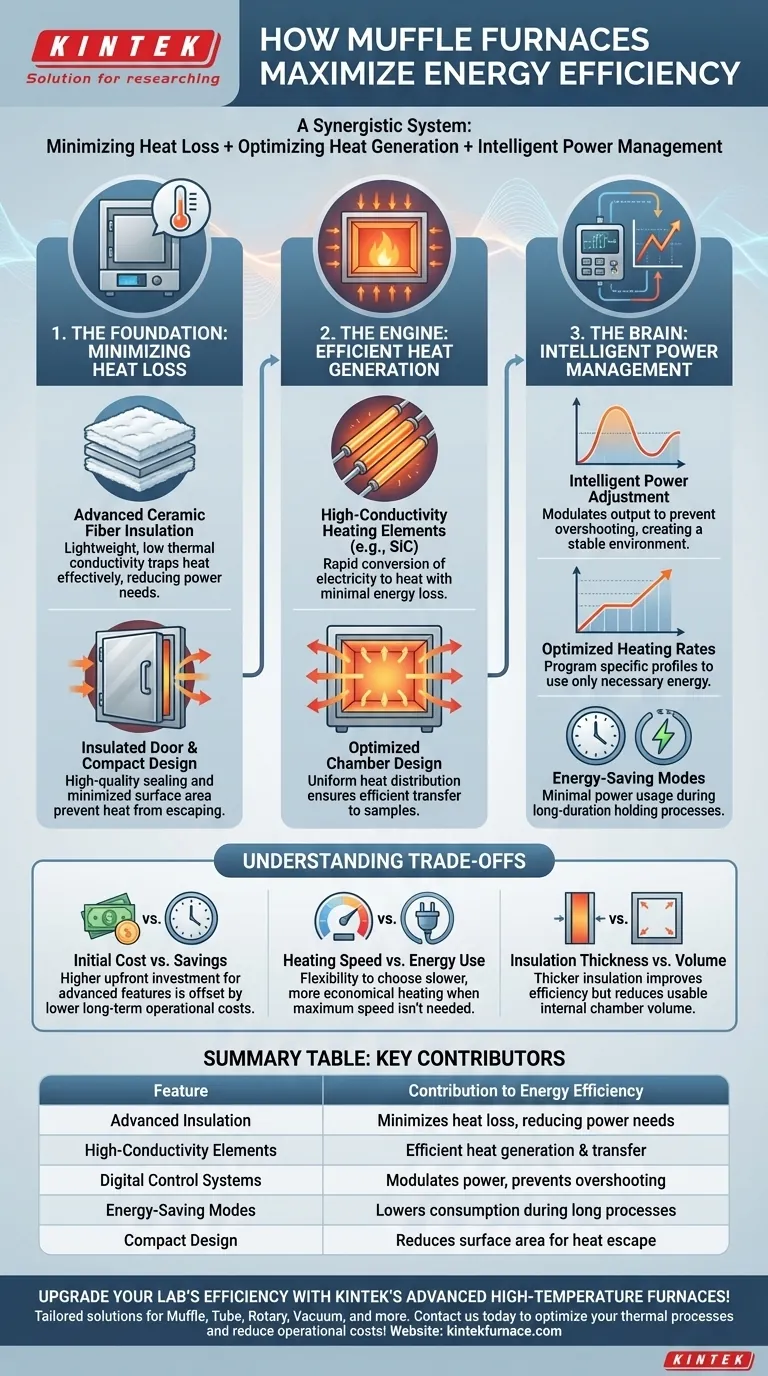

En esencia, la eficiencia energética de un horno mufla no es el resultado de un solo componente, sino de un sistema sinérgico. Este sistema está diseñado para minimizar la pérdida de calor, optimizar la generación de calor y gestionar inteligentemente el consumo de energía. Los principales contribuyentes son los materiales aislantes avanzados, los elementos calefactores de alta conductividad y los sofisticados controles digitales que trabajan en conjunto para reducir la energía desperdiciada.

El principio central de la eficiencia de un horno mufla es doble: primero, retener agresivamente el calor generado mediante un aislamiento superior, y segundo, utilizar controles inteligentes para aplicar solo la cantidad precisa de energía necesaria para alcanzar y mantener la temperatura objetivo.

La base: Minimización de la pérdida de calor

La fuente más significativa de desperdicio de energía en cualquier horno es el calor que escapa al ambiente circundante. Los hornos mufla modernos combaten esto con una defensa multicapa.

Aislamiento avanzado de fibra cerámica

Los hornos antiguos utilizaban ladrillos refractarios pesados y densos. Los diseños modernos utilizan aislamiento de fibra cerámica ligera, que tiene una conductividad térmica excepcionalmente baja.

Este material actúa como una manta de alta tecnología, atrapando el calor dentro de la cámara de manera mucho más efectiva y reduciendo la energía necesaria para mantener la temperatura.

Puerta aislada y diseño compacto

Un horno es tan bueno como su punto más débil. La puerta es una fuente primaria de pérdida de calor, por lo que los hornos modernos utilizan los mismos materiales de fibra de alta calidad para aislar el conjunto de la puerta.

Además, el diseño general a menudo presenta paredes gruesas y una huella compacta, lo que minimiza la superficie externa y, por lo tanto, el potencial de escape de calor.

El motor: Generación y transferencia eficiente de calor

Una vez que el calor está contenido, el siguiente paso es generarlo y entregarlo a la muestra de manera eficiente.

Elementos calefactores de alta conductividad

Los hornos modernos a menudo utilizan elementos calefactores de carburo de silicio (SiC). Estos elementos son valorados por su excelente conductividad térmica.

Esto significa que convierten la electricidad en calor muy rápidamente y transfieren ese calor a la cámara del horno con una pérdida mínima de energía, lo que contribuye a velocidades de calentamiento más rápidas.

Diseño de cámara optimizado

La propia "mufla" —la cámara interior que contiene la muestra— está diseñada para aislar el material de los contaminantes de los elementos calefactores.

Fundamentalmente, también está diseñada para absorber y distribuir el calor de los elementos de manera uniforme, asegurando una uniformidad de temperatura superior y una transferencia de calor eficiente a sus muestras.

El cerebro: Gestión inteligente de la energía

El calentamiento por fuerza bruta es ineficiente. Las verdaderas ganancias en los hornos modernos provienen de los sistemas de control digital inteligentes.

Ajuste inteligente de la potencia

En lugar de simplemente funcionar a plena potencia hasta que se alcanza el punto de ajuste, un controlador digital modula la salida de potencia. A medida que el horno se acerca a la temperatura objetivo, el controlador reduce la potencia.

Esto evita el sobrepaso de la temperatura, una fuente común de energía desperdiciada, y crea un ambiente térmico mucho más estable.

Tasas de calentamiento optimizadas

La capacidad de programar perfiles de calentamiento específicos le permite usar solo la energía necesaria para su experimento. Puede establecer una tasa de rampa más lenta para un proceso delicado, evitando el alto consumo de energía de un ciclo de calentamiento a "toda máquina".

Modos de ahorro de energía

Para procesos de larga duración como la calcinación o el recocido, muchos hornos cuentan con modos de ahorro de energía o en espera.

Una vez que la temperatura objetivo es estable, estos modos utilizan una potencia mínima —suficiente para contrarrestar la pequeña cantidad de pérdida de calor— para mantener la temperatura constante durante horas, reduciendo drásticamente el uso total de energía.

Comprendiendo las compensaciones

Si bien los hornos modernos ofrecen importantes mejoras en la eficiencia, es importante comprender los compromisos asociados.

Costo inicial vs. Ahorros operativos

Los hornos equipados con aislamiento avanzado, elementos de alta gama y controladores digitales sofisticados suelen tener un precio de compra inicial más alto. Esta inversión inicial se compensa con menores costos operativos a largo plazo debido a la reducción del consumo de electricidad.

Velocidad de calentamiento vs. Uso de energía

El calentamiento rápido es una característica clave, pero también es el modo de operación que consume más energía. El beneficio de la eficiencia proviene de tener la flexibilidad de elegir una velocidad de calentamiento más lenta y económica cuando no se requiere la máxima velocidad.

Espesor del aislamiento vs. Volumen de la cámara

Un aislamiento más grueso es superior para la eficiencia energética. Sin embargo, para un tamaño externo de horno dado, más aislamiento significa menos volumen interno utilizable de la cámara. Esta es una compensación fundamental en el diseño entre el rendimiento térmico y la capacidad.

Tomando la decisión correcta para su aplicación

La selección del horno adecuado implica hacer coincidir sus características con su objetivo principal de laboratorio o industrial.

- Si su enfoque principal es el procesamiento de muestras de alto rendimiento: Priorice un modelo con ciclos rápidos de calentamiento/enfriamiento y un controlador inteligente que pueda estabilizar rápidamente las temperaturas.

- Si su enfoque principal es el tratamiento térmico de larga duración o la calcinación: Busque un aislamiento superior de fibra cerámica y modos probados de ahorro de energía para minimizar el consumo de energía durante períodos prolongados.

- Si su enfoque principal es la investigación precisa de materiales: Enfatice los hornos con excelente uniformidad de temperatura y controles programables que aseguren perfiles térmicos repetibles y precisos.

En última instancia, la eficiencia energética de un horno mufla moderno se logra cuando su diseño físico y sus controles inteligentes trabajan juntos para entregar calor preciso solo cuando y donde se necesita.

Tabla resumen:

| Característica | Contribución a la eficiencia energética |

|---|---|

| Aislamiento avanzado de fibra cerámica | Minimiza la pérdida de calor, reduciendo las necesidades de energía |

| Elementos calefactores de alta conductividad | Generación y transferencia de calor eficiente |

| Sistemas de control digital | Modula la potencia para evitar el sobrepaso y optimizar el uso |

| Modos de ahorro de energía | Reduce el consumo de energía durante procesos largos |

| Diseño compacto | Reduce el área de superficie para el escape de calor |

¡Mejore la eficiencia de su laboratorio con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas, incluyendo hornos mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo ahorros de energía y un rendimiento superior. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y reducir los costos operativos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros