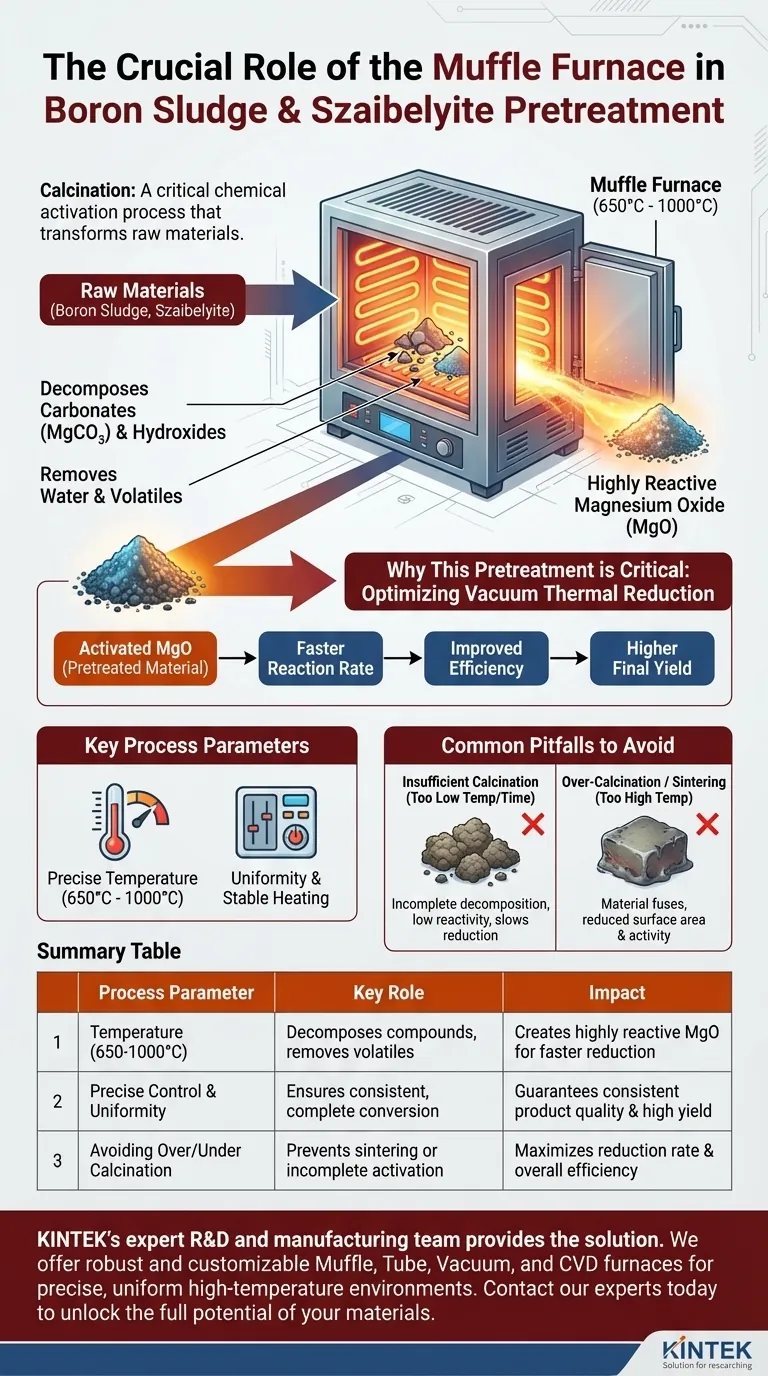

En el pretratamiento del lodo de boro y la szaibelyita, el horno de resistencia tipo caja, u horno mufla, desempeña el papel fundamental de la calcinación. Este proceso utiliza un entorno de alta temperatura controlado con precisión (típicamente de 650 °C a 1000 °C) para descomponer carbonatos e hidróxidos, eliminar el agua de cristalización y expulsar componentes volátiles de las materias primas. Esto transforma fundamentalmente los materiales para prepararlos para la siguiente etapa del procesamiento.

El horno no es simplemente un calentador; es un reactor químico. Su propósito principal es producir un óxido de magnesio altamente reactivo, que es la clave para mejorar la velocidad y la eficiencia general del posterior proceso de reducción térmica al vacío.

La Función Central: Calcinación para la Activación Química

El objetivo principal de colocar lodo de boro y szaibelyita en un horno mufla es activar los materiales a través de un proceso llamado calcinación. Esto no se trata solo de purificación; se trata de cambiar fundamentalmente las propiedades químicas de la materia prima.

Descomposición de Compuestos Indeseados

Las materias primas contienen compuestos estables como carbonato de magnesio (MgCO₃) y varios hidróxidos. El alto calor dentro del horno proporciona la energía necesaria para romper estos enlaces químicos, descomponiéndolos en formas más simples y útiles.

Eliminación de Agua y Volátiles

Durante el calentamiento, cualquier agua de cristalización unida y otras impurezas volátiles se vaporizan y se eliminan del material. Este paso de purificación es esencial para prevenir reacciones secundarias no deseadas en etapas posteriores.

Creación de Óxido de Magnesio de Alta Actividad

Este es el resultado más importante. La descomposición de los carbonatos e hidróxidos produce óxido de magnesio (MgO). Las condiciones controladas del proceso de calcinación aseguran que este MgO tenga un alto grado de actividad química, lo que significa que reaccionará más fácilmente en los pasos subsiguientes.

Por Qué Este Pretratamiento es Crítico

El paso de calcinación no existe de forma aislada. Se realiza específicamente para optimizar la siguiente etapa, más compleja, del proceso: la reducción térmica al vacío. Sin un pretratamiento adecuado, toda la extracción se vuelve mucho menos eficiente.

Preparación para la Reducción Térmica al Vacío

El objetivo final es utilizar un agente reductor para extraer elementos valiosos. El material pretratado y activado sirve como entrada ideal para esta etapa de reducción térmica al vacío.

Mejora de la Tasa y Eficiencia de Reducción

La alta actividad química del óxido de magnesio producido durante la calcinación es la clave. Este MgO activado reacciona mucho más rápido y de manera más completa durante la reducción, mejorando significativamente la eficiencia general del proceso.

Garantía de un Mayor Rendimiento Final

Un proceso de reducción más eficiente se traduce directamente en un mayor rendimiento del producto final deseado. Al preparar adecuadamente los materiales, se maximiza la producción a partir de la misma cantidad de materia prima.

Comprensión de los Parámetros Clave del Proceso

Simplemente calentar el material no es suficiente. El éxito de la calcinación depende completamente del control preciso que ofrece el horno mufla.

El Papel Crítico de la Temperatura

El rango de temperatura de 650 °C a 1000 °C no es arbitrario. Se selecciona cuidadosamente para que sea lo suficientemente alta como para garantizar la descomposición completa de carbonatos e hidróxidos.

La Importancia del Control Preciso

Un horno mufla proporciona un entorno de calentamiento altamente uniforme y estable. Esto evita el sobrecalentamiento o subcalentamiento localizado, asegurando que todo el lote de material se convierta uniformemente en el estado de alta actividad deseado.

Errores Comunes a Evitar

Los errores en la etapa de calcinación pueden socavar todo el proceso, lo que demuestra por qué es necesario un horno especializado.

Calcinación Insuficiente

Si la temperatura es demasiado baja o el tiempo de calentamiento es demasiado corto, la descomposición será incompleta. Esto deja impurezas y da como resultado un MgO menos activo, lo que ralentizará y reducirá significativamente la eficiencia de la etapa de reducción térmica.

Sobrecalcinación o Sinterización

Si la temperatura es demasiado alta, las partículas de óxido de magnesio recién formadas pueden comenzar a fusionarse, un proceso conocido como sinterización. Esto reduce drásticamente el área superficial del material y su actividad química, frustrando el propósito del pretratamiento.

Tomando la Decisión Correcta para Su Proceso

Optimizar la etapa de calcinación se trata de equilibrar la descomposición con la activación. Su objetivo determina su enfoque.

- Si su enfoque principal es maximizar la reactividad del material: Su objetivo es encontrar la temperatura más alta posible que logre una descomposición completa sin iniciar la sinterización.

- Si su enfoque principal es la eficiencia general del proceso: Reconozca que la calcinación adecuada es una inversión directa en una etapa de reducción al vacío más rápida, efectiva y de mayor rendimiento.

- Si su enfoque principal es la consistencia del producto: Aproveche el control preciso de la temperatura del horno mufla para garantizar que cada lote de material se pretrate con el mismo estándar exacto.

En última instancia, dominar la etapa de calcinación es fundamental para desbloquear todo el potencial de sus materias primas.

Tabla Resumen:

| Parámetro del Proceso | Papel Clave en el Pretratamiento | Impacto en el Producto Final |

|---|---|---|

| Temperatura (650 °C - 1000 °C) | Descompone carbonatos/hidróxidos; elimina volátiles. | Crea MgO altamente reactivo para una reducción más rápida. |

| Control Preciso y Uniformidad | Asegura una descomposición completa y uniforme lote tras lote. | Garantiza una calidad de producto consistente y un alto rendimiento final. |

| Evitar Sobre/Sub-calcinación | Previene la sinterización o la activación incompleta. | Maximiza la tasa de reducción y la eficiencia general del proceso. |

¿Listo para optimizar su proceso de pretratamiento de lodo de boro y szaibelyita?

Un paso de calcinación controlado con precisión no es solo calentamiento, es una activación química crítica que determina directamente el éxito y la eficiencia de toda su operación de reducción térmica al vacío. Elegir el horno correcto es elegir mayores rendimientos y procesos más rápidos.

El equipo experto de I+D y fabricación de KINTEK proporciona la solución. Ofrecemos una gama de hornos Muffle, Tubo, Vacío y CVD robustos y personalizables diseñados para ofrecer el entorno de alta temperatura preciso y uniforme que su laboratorio requiere para obtener resultados consistentes y de alta calidad.

Hablemos de cómo un horno KINTEK puede convertirse en la piedra angular de su eficiencia. Contacte a nuestros expertos hoy mismo para una consulta personalizada y desbloquee todo el potencial de sus materiales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos