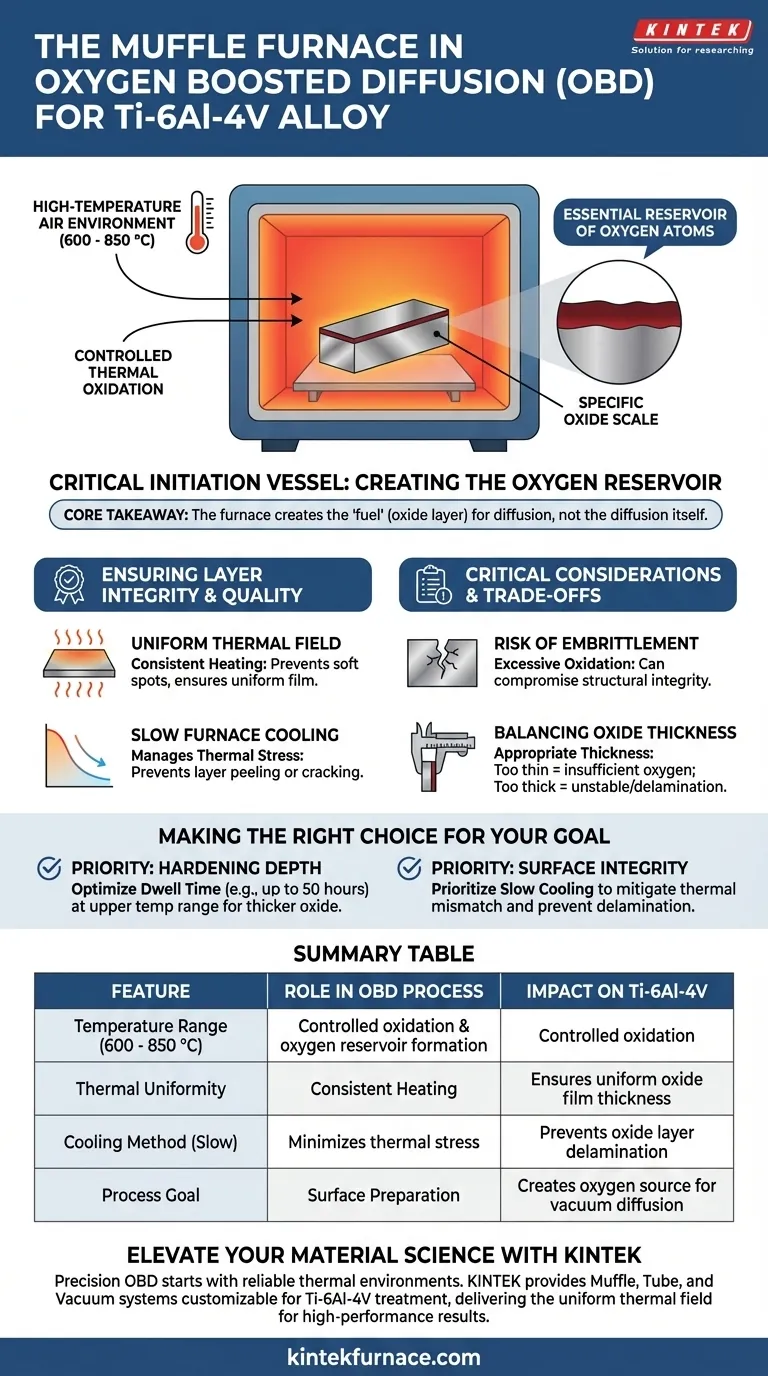

El horno mufla sirve como el recipiente de inicio crítico para el proceso de Difusión Potenciada por Oxígeno (OBD). En el contexto específico del tratamiento de la aleación Ti-6Al-4V, su función principal es someter el material a un ambiente de aire a alta temperatura, típicamente entre 600 y 850 °C. Este tratamiento térmico provoca deliberadamente la oxidación, creando una capa de óxido específica en la superficie que actúa como el reservorio esencial de átomos de oxígeno requerido para el endurecimiento posterior.

Conclusión Clave El horno mufla no realiza la difusión en sí; más bien, crea el "combustible" para el proceso. Al formar una capa de óxido bien adherida y precalculada, establece la base química necesaria que permite que el endurecimiento superficial ocurra durante la etapa posterior de difusión en vacío.

La Función Principal: Creación del Reservorio de Oxígeno

Oxidación Térmica Controlada

El desafío estándar con las aleaciones de titanio es su alta reactividad con el oxígeno, lo cual generalmente se evita. Sin embargo, el proceso OBD aprovecha este rasgo.

El horno mufla proporciona un ambiente de oxidación con aire a alta temperatura. Al calentar las muestras de Ti-6Al-4V al rango de 600–850 °C, el horno facilita una reacción controlada entre la superficie de la aleación y el oxígeno atmosférico.

Establecimiento de la Fuente de Difusión

El resultado de este ciclo de calentamiento es una capa de óxido bien adherida de un espesor específico.

Esta capa no es simplemente un subproducto; es el objetivo funcional de esta etapa. Sirve como la fuente de átomos de oxígeno. Sin esta capa de óxido formada correctamente en el horno mufla, no habría oxígeno disponible para difundirse en la matriz durante los pasos subsiguientes.

Garantía de Integridad y Calidad de la Capa

Ambiente Térmico Uniforme

Crear una capa de óxido es simple; crear una capa *útil* requiere precisión.

Un horno mufla de laboratorio de alta calidad garantiza un campo térmico uniforme. Esta estabilidad es necesaria para asegurar que la película de óxido sea consistente en toda la geometría de la pieza, evitando puntos blandos o endurecimiento irregular más adelante.

Gestión del Estrés Térmico Mediante Enfriamiento

La transición del calor alto a la temperatura ambiente es una vulnerabilidad crítica para la capa de óxido.

Para evitar que la capa protectora se desprenda o agriete, se emplea un método de enfriamiento lento en horno. Esta reducción gradual de la temperatura libera el estrés térmico entre la película de óxido frágil y el sustrato metálico, asegurando que la capa permanezca intacta para la siguiente etapa de procesamiento.

Consideraciones Críticas y Compensaciones

El Riesgo de Fragilización

Si bien el horno mufla está diseñado para fomentar la oxidación, existe una línea fina entre una capa de óxido funcional y el daño del material.

Las aleaciones de titanio son altamente activas. Si la temperatura no se controla o el tiempo de permanencia es excesivo, el material puede absorber demasiado oxígeno demasiado rápido. Esto puede provocar la fragilización del material antes de que comience el proceso de difusión, comprometiendo la integridad estructural de la aleación.

Equilibrio del Espesor del Óxido

Los parámetros del horno mufla deben ajustarse para producir una capa de óxido de espesor apropiado.

Si la capa es demasiado delgada, habrá insuficiente oxígeno disponible para un endurecimiento por difusión profunda. Si la capa es demasiado gruesa o químicamente inestable, puede desprenderse del sustrato, haciendo ineficaz el paso de difusión en vacío posterior.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad del proceso OBD para Ti-6Al-4V, considere estas prioridades operativas:

- Si su enfoque principal es la Profundidad de Endurecimiento: Asegúrese de que su horno mufla cree un reservorio de óxido suficientemente grueso optimizando el tiempo de permanencia (por ejemplo, hasta 50 horas) en el extremo superior del rango de temperatura.

- Si su enfoque principal es la Integridad Superficial: Priorice la fase de enfriamiento; utilice el enfriamiento lento en horno para mitigar el desajuste térmico y evitar que la capa de óxido se delamine.

En última instancia, el horno mufla transforma la superficie de la aleación en un recurso químicamente activo, sentando la base indispensable para todo el sistema de Difusión Potenciada por Oxígeno.

Tabla Resumen:

| Característica | Rol en el Proceso OBD | Impacto en Ti-6Al-4V |

|---|---|---|

| Rango de Temperatura | 600 - 850 °C | Oxidación controlada y formación de reservorio de oxígeno |

| Uniformidad Térmica | Calentamiento Consistente | Asegura un espesor uniforme de la película de óxido en geometrías complejas |

| Método de Enfriamiento | Enfriamiento Lento en Horno | Minimiza el estrés térmico y previene la delaminación de la capa de óxido |

| Objetivo del Proceso | Preparación de Superficie | Crea la fuente de oxígeno para la etapa posterior de difusión en vacío |

Mejore su Ciencia de Materiales con KINTEK

La precisión en el proceso de Difusión Potenciada por Oxígeno (OBD) comienza con un ambiente térmico confiable. KINTEK proporciona sistemas de Mufla, Tubo y Vacío líderes en la industria, diseñados para brindarle control absoluto sobre los parámetros de oxidación y difusión.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con las rigurosas demandas del tratamiento de aleaciones Ti-6Al-4V. Ya sea que necesite optimizar la profundidad de endurecimiento o garantizar la integridad superficial, nuestro equipo ofrece el campo térmico uniforme requerido para resultados de alto rendimiento.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas con nuestros especialistas técnicos.

Guía Visual

Referencias

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué características de automatización incluyen los hornos de mufla modernos? Aumente la precisión y la eficiencia en su laboratorio

- ¿Cómo funciona el sistema de control de temperatura de un horno mufla? Logre un procesamiento térmico preciso para su laboratorio

- ¿Cómo se utiliza un horno de caja de alta temperatura durante las etapas de calcinación y sinterización de precursores de SrVO3?

- ¿Por qué es necesaria la recalcinación en un horno mufla para los fotocatalizadores? Restaura la eficiencia a través de la oxidación térmica

- ¿Por qué el control de la velocidad de calentamiento es fundamental para el tratamiento de la aleación AA7050? Domina la evolución microestructural en hornos de laboratorio

- ¿Cuál es el propósito principal de un horno de mufla? Lograr un calentamiento a alta temperatura libre de contaminación

- ¿Por qué se requiere un horno mufla industrial para los soportes de Zirconia? Ingeniería de Plataformas Catalíticas de Alto Rendimiento

- ¿Qué pasos deben tomarse después de completar un experimento con un horno mufla? Garantizar la seguridad y la longevidad del equipo