Concluir de manera segura su experimento en el horno mufla es un proceso crítico que va más allá de simplemente apagar la alimentación. El procedimiento correcto implica desconectar el elemento calefactor, permitir que el horno se enfríe gradualmente para evitar daños y luego retirar la muestra de manera segura una vez que las temperaturas sean manejables. Abrir abruptamente la puerta del horno puede causar una falla catastrófica de los materiales refractarios debido al choque térmico.

El principio más crítico para el apagado del horno mufla es el enfriamiento gradual y controlado. Los cambios bruscos de temperatura corren el riesgo de dañar irreparablemente el revestimiento del horno y crean importantes peligros de seguridad. Su procedimiento posterior al experimento debe priorizar tanto la longevidad del equipo como la seguridad personal.

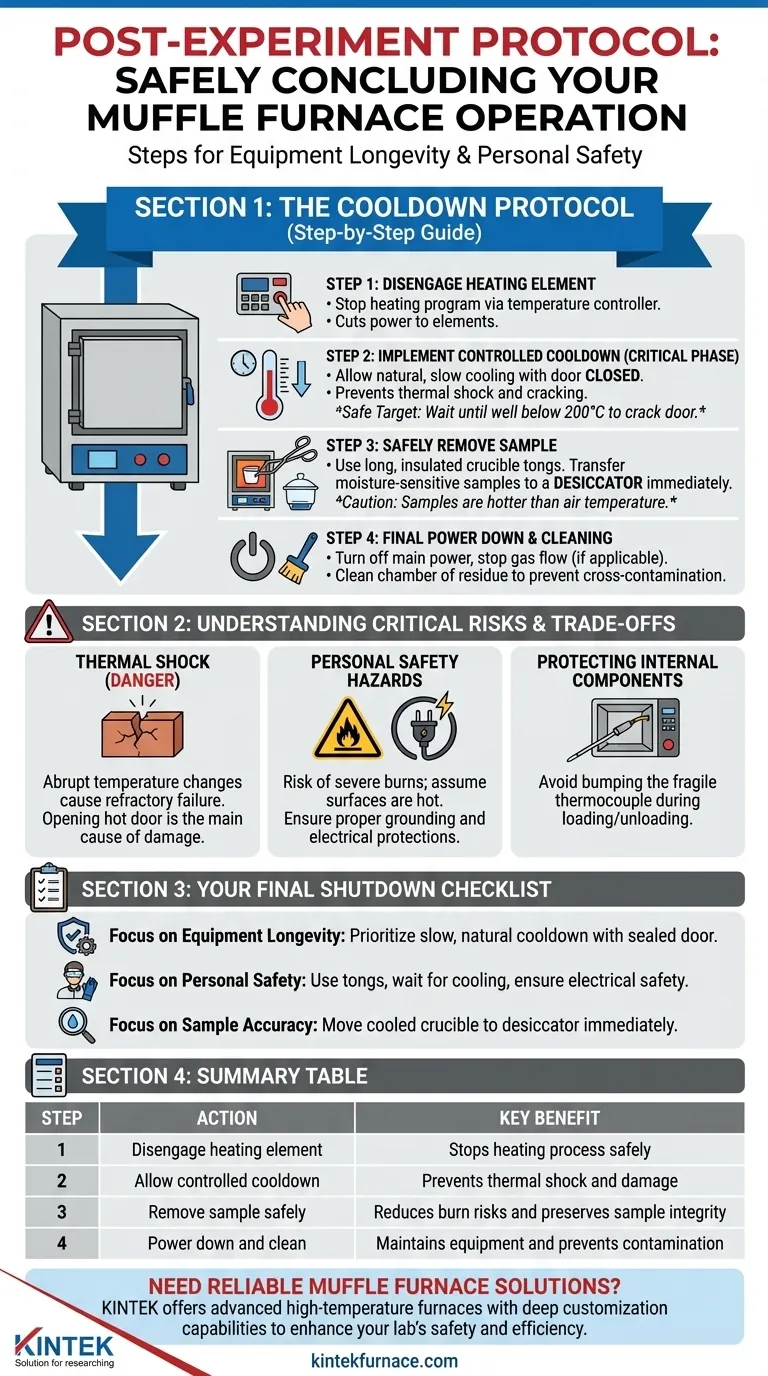

El Protocolo de Enfriamiento: Una Guía Paso a Paso

Seguir una secuencia de apagado estructurada no es solo por seguridad; es esencial para mantener la integridad de su equipo y la precisión de sus resultados.

Paso 1: Desconectar el Elemento Calefactor

El primer paso es detener el proceso de calentamiento. En la mayoría de los hornos modernos, esto se realiza a través del controlador de temperatura.

Presione el botón de "parar" o "off" del programa de calentamiento. Esto corta la energía a los elementos calefactores, pero a menudo deja la alimentación principal encendida para hacer funcionar los ventiladores de refrigeración o la pantalla de control.

Paso 2: Implementar un Enfriamiento Controlado

Esta es la fase más crucial. El objetivo es permitir que la cámara interna se enfríe de forma natural y lenta.

No abra la puerta del horno inmediatamente después de que finalice el ciclo de calentamiento. La diferencia extrema de temperatura entre el interior caliente y el aire ambiente hará que el aislamiento cerámico y la cámara del horno se agrieten.

Permita que la temperatura del horno baje naturalmente con la puerta completamente cerrada. Para un enfriamiento más rápido después de que se haya disipado el calor inicial más intenso, puede abrir la puerta muy ligeramente. Un objetivo seguro es esperar hasta que la temperatura interna esté muy por debajo de 200 °C antes de hacer esto.

Paso 3: Retirar la Muestra de Forma Segura

Solo retire su muestra cuando la temperatura sea lo suficientemente baja como para hacerlo de manera segura.

Utilice pinzas largas y aisladas para crisoles para manipular cualquier objeto dentro del horno. Incluso cuando la temperatura del aire marque 100 °C, la muestra y el crisol en sí pueden estar significativamente más calientes.

Para los materiales sensibles a la humedad, transfiera inmediatamente el crisol caliente a un desecador. Esto permite que la muestra se enfríe en un ambiente seco, evitando que absorba agua atmosférica, lo cual es fundamental para un análisis gravimétrico preciso.

Paso 4: Apagado Final y Limpieza

Una vez que el horno esté cerca de la temperatura ambiente y se haya retirado la muestra, puede completar el apagado.

Apague el interruptor principal de alimentación del horno. Para los experimentos que utilizan una atmósfera controlada, ahora puede apagar de forma segura el cilindro de gas y detener el flujo de gas.

Finalmente, limpie la cámara del horno de cualquier residuo o escombro. Esto previene la contaminación cruzada entre experimentos y le permite inspeccionar la cámara en busca de cualquier signo de desgaste o daño.

Comprensión de los Riesgos Críticos y las Compensaciones

Un horno mufla es una herramienta potente, y su funcionamiento implica riesgos inherentes que deben gestionarse mediante un procedimiento adecuado.

El Peligro del Choque Térmico

El riesgo principal para el equipo es el choque térmico. Las cerámicas refractarias que recubren un horno están diseñadas para soportar calor extremo, pero son quebradizas y no pueden soportar cambios rápidos de temperatura.

Abrir una puerta de horno caliente es la causa más común de daños, lo que provoca grietas que comprometen la eficiencia y la vida útil del horno.

Riesgos para la Seguridad Personal

El riesgo de quemaduras graves siempre está presente. El exterior del horno puede permanecer caliente durante horas después de que finaliza el ciclo de calentamiento. Asuma que todas las superficies están calientes hasta que se verifique lo contrario.

La seguridad eléctrica también es primordial. Asegúrese de que el horno esté correctamente conectado a tierra y conectado a un circuito dedicado con un disyuntor o interruptor de seguridad apropiado para prevenir sobrecargas. Tenga cerca un extintor clasificado para incendios eléctricos.

Protección de los Componentes Internos

Se debe tener cuidado al cargar y descargar el horno para evitar dañar el termopar. Esta sonda de detección de temperatura se extiende hacia la cámara y es muy frágil a altas temperaturas. Golpear el termopar con un crisol puede romperlo fácilmente.

Su Lista de Verificación de Apagado Final

Utilice esta lista de verificación para asegurar que su procedimiento se alinee con su objetivo principal.

- Si su enfoque principal es la longevidad del equipo: Priorice un enfriamiento lento y natural con la puerta sellada para evitar cualquier riesgo de choque térmico.

- Si su enfoque principal es la seguridad personal: Utilice siempre pinzas, espere a que el horno se enfríe significativamente antes de abrir la puerta y asegúrese de que todas las medidas de seguridad eléctrica estén implementadas.

- Si su enfoque principal es la precisión de la muestra: Mueva inmediatamente su crisol enfriado a un desecador para prevenir la absorción de humedad y preservar sus resultados.

Un procedimiento de apagado disciplinado y consistente es el sello distintivo del trabajo científico profesional, seguro y reproducible.

Tabla de Resumen:

| Paso | Acción | Beneficio Clave |

|---|---|---|

| 1 | Desconectar el elemento calefactor | Detiene el proceso de calentamiento de forma segura |

| 2 | Permitir enfriamiento controlado | Previene el choque térmico y el daño |

| 3 | Retirar la muestra de forma segura | Reduce los riesgos de quemaduras y preserva la integridad de la muestra |

| 4 | Apagar y limpiar | Mantiene el equipo y previene la contaminación |

¿Necesita soluciones confiables de hornos mufla para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura avanzados, incluidos hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para mejorar la seguridad y eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso