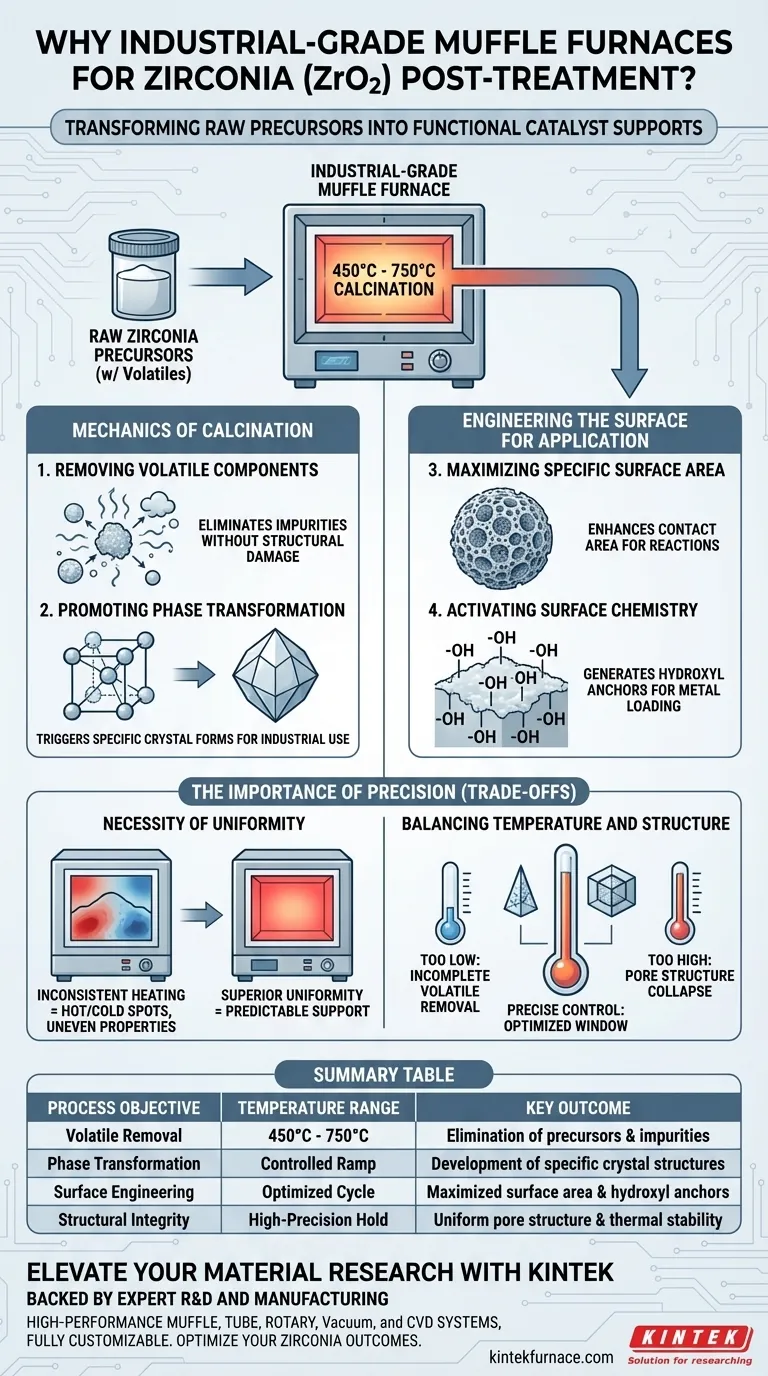

Un horno mufla de grado industrial es el instrumento principal utilizado para transformar precursores de Zirconia en soportes catalíticos funcionales. Ejecuta un proceso de calcinación a alta temperatura, estrictamente controlado entre 450°C y 750°C, para garantizar que el material alcance la estabilidad física y química necesaria.

La función principal del horno no es simplemente secar el material, sino diseñar activamente su microestructura. Al controlar el entorno térmico, el horno facilita las transformaciones de fase y los cambios químicos superficiales necesarios para crear una plataforma ideal para la carga posterior de metales.

La Mecánica de la Calcinación

Eliminación de Componentes Volátiles

El papel inicial del horno mufla es la purificación. Los precursores de Zirconia a menudo contienen compuestos volátiles que deben eliminarse antes de que el material pueda utilizarse.

El horno proporciona un entorno controlado dentro del rango de 450°C a 750°C. Este calor elimina eficazmente estos volátiles sin dañar la estructura subyacente.

Promoción de la Transformación de Fase

Más allá de la purificación, la energía térmica desencadena un cambio físico crítico en el material.

El calor induce una transformación de fase específica dentro de la Zirconia. Esto asegura que el soporte adopte las formas cristalinas precisas necesarias para su aplicación industrial prevista.

Diseño de la Superficie para la Aplicación

Maximización del Área Superficial Específica

Para que un material de soporte sea eficaz, debe ofrecer una gran área superficial para la interacción.

El proceso de calcinación se ajusta para dar como resultado un soporte de Zirconia con una alta área superficial específica. Esto maximiza el área de contacto disponible para reacciones químicas o procesamiento posterior.

Activación de la Química Superficial

El resultado más crítico de este tratamiento térmico es la modificación de la química superficial.

El proceso genera abundantes grupos funcionales hidroxilo en la superficie. Estos grupos sirven como "anclajes" químicos, lo que convierte a la Zirconia en una plataforma física ideal para la carga posterior de metales.

La Importancia de la Precisión (Compensaciones)

La Necesidad de Uniformidad

Se requieren hornos mufla de grado industrial porque ofrecen una uniformidad de calentamiento superior en comparación con los métodos de calentamiento estándar.

Un calentamiento inconsistente puede provocar "puntos calientes" o "puntos fríos" en el lote. Esto da como resultado transformaciones de fase desiguales, creando un soporte con propiedades físicas impredecibles.

Equilibrio entre Temperatura y Estructura

Existe una compensación entre la temperatura de calcinación y el área superficial.

Si la temperatura es demasiado baja, la eliminación de volátiles es incompleta; si es demasiado alta, la estructura de los poros puede colapsar. El control preciso de la temperatura de un horno industrial es esencial para navegar por esta estrecha ventana.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que sus soportes de Zirconia estén optimizados para su aplicación final, considere los siguientes parámetros durante el postratamiento:

- Si su enfoque principal es la Carga de Metales: Asegúrese de que el horno esté calibrado para maximizar la retención de grupos funcionales hidroxilo en la superficie, que sirven como sitios de unión para los metales.

- Si su enfoque principal es la Integridad Estructural: Priorice el aspecto de transformación de fase del perfil de calcinación para garantizar que las formas cristalinas específicas se desarrollen completamente.

La precisión en el procesamiento térmico es la diferencia entre un precursor crudo y un soporte catalítico de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Rango de Temperatura | Resultado Clave |

|---|---|---|

| Eliminación de Volátiles | 450°C - 750°C | Eliminación de precursores e impurezas |

| Transformación de Fase | Rampa Controlada | Desarrollo de estructuras cristalinas específicas |

| Diseño de Superficie | Ciclo Optimizado | Área superficial maximizada y anclajes de hidroxilo |

| Integridad Estructural | Mantenimiento de Alta Precisión | Estructura de poros uniforme y estabilidad térmica |

Mejore su Investigación de Materiales con KINTEK

El procesamiento térmico de precisión es la diferencia entre un precursor crudo y un soporte catalítico de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de procesamiento de Zirconia.

Nuestros hornos de grado industrial garantizan la uniformidad de calentamiento y el estricto control de temperatura requeridos para transformaciones de fase críticas y activación superficial. Contáctenos hoy mismo para discutir sus requisitos de laboratorio únicos y vea cómo nuestras soluciones de calentamiento avanzadas pueden optimizar los resultados de sus materiales.

Guía Visual

Referencias

- Yuze Wu, He Tian. Preparation of a Pd/Ni Bimetallic Catalyst and its Application in the Selective Hydrogenation of Phenol. DOI: 10.61187/ita.v3i2.209

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno mufla de caja y qué temperatura puede alcanzar? Guía esencial para la precisión a alta temperatura

- ¿Cuáles son los requisitos ambientales para el funcionamiento de un horno mufla? Garantice la seguridad y la precisión en su laboratorio

- ¿Por qué la calcinación a alta temperatura de nanopartículas de ZnO debe realizarse en un horno mufla? Garantizar la pureza y la cristalinidad

- ¿Cuáles son las ventajas operativas de los hornos de resistencia a alta temperatura tipo caja? Logre un procesamiento térmico fiable y fácil de usar

- ¿Cómo garantiza un horno mufla de alta temperatura la precisión durante la investigación de la transformación de fases del mineral de manganeso?

- ¿Qué medidas de preparación para emergencias deben implementarse para la operación de hornos de mufla? Garantice la seguridad del laboratorio con protocolos proactivos

- ¿Cuáles son las ventajas técnicas de utilizar un horno de calentamiento infrarrojo para la pirólisis rápida de celulosa? Mayores rendimientos

- ¿Cuáles son las principales aplicaciones de los hornos de mufla en la investigación y la industria? Desbloquee la precisión en la transformación de materiales