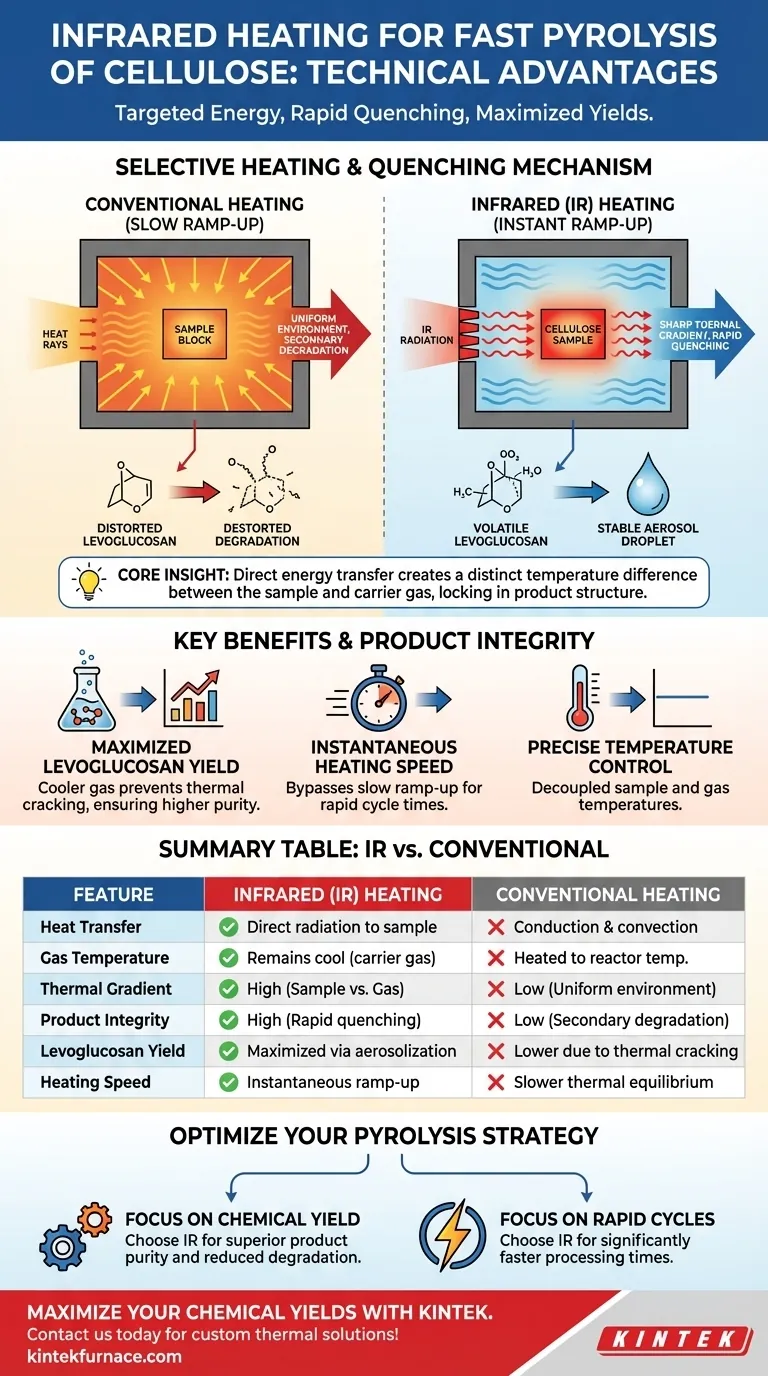

La principal ventaja técnica del calentamiento infrarrojo (IR) en la pirólisis rápida de celulosa es su capacidad para dirigirse selectivamente al material de la muestra sin sobrecalentar el entorno circundante. A diferencia de los métodos convencionales que dependen del calentamiento de todo el volumen del reactor, la radiación IR transfiere energía directamente a la celulosa, alcanzando temperaturas de descomposición rápidamente mientras mantiene el gas portador relativamente frío.

Idea Central La eficacia del calentamiento infrarrojo se basa en la creación de un fuerte gradiente de temperatura entre la muestra y el gas portador. Esto permite que los compuestos volátiles escapen de la zona caliente y se enfríen inmediatamente en el gas más frío, fijando efectivamente su estructura química y previniendo la degradación.

La Mecánica del Calentamiento Selectivo

Dirigirse al Material, No al Medio

Los métodos de calentamiento convencionales suelen transferir calor por conducción o convección, lo que requiere que las paredes del reactor y el gas portador alcancen primero altas temperaturas.

El calentamiento infrarrojo evita esta limitación al utilizar la radiación para transferir energía directamente a la muestra de celulosa.

Desacoplamiento de las Temperaturas del Gas y la Muestra

Debido a que la energía está dirigida, el gas portador circundante (como el nitrógeno) permanece a una temperatura significativamente más baja que la muestra en descomposición.

Esto crea un entorno térmico distinto que es imposible de lograr con hornos de resistencia o convección estándar, donde el gas es a menudo el medio principal de transferencia de calor.

Preservación de la Integridad del Producto

El Efecto de "Enfriamiento Rápido"

Cuando la celulosa se descompone, libera compuestos orgánicos volátiles. En un reactor uniformemente caliente, estos compuestos permanecen a altas temperaturas, lo que lleva a reacciones secundarias no deseadas.

En un horno IR, estos volátiles salen de la celulosa calentada y entran inmediatamente en la corriente de gas portador más fría.

Maximización del Rendimiento de Levoglucosano

La referencia principal destaca que este gradiente de temperatura específico fuerza al levoglucosano volátil a enfriarse rápidamente en aerosoles.

Al pasar rápidamente de vapor caliente a un aerosol estable, el proceso previene la degradación térmica secundaria, asegurando una mayor pureza y rendimiento del producto químico objetivo.

Comprensión de las Compensaciones

Dependencia de la Absorción del Material

Si bien el calentamiento IR es muy eficiente para la celulosa, su eficacia depende de la capacidad del material para absorber la radiación infrarroja.

Si una muestra o un aditivo específico refleja las longitudes de onda IR, la velocidad de calentamiento puede volverse inconsistente o ineficiente en comparación con los métodos conductivos.

Sensibilidad del Proceso

La naturaleza rápida del calentamiento IR requiere un control preciso de los tiempos de exposición.

Dado que la muestra se calienta mucho más rápido que el entorno, una ligera sobreexposición puede provocar carbonización antes de que los volátiles tengan la oportunidad de escapar y enfriarse rápidamente.

Optimización de su Estrategia de Pirólisis

Para determinar si un horno infrarrojo es la herramienta adecuada para su aplicación específica, considere sus objetivos técnicos principales:

- Si su principal objetivo es maximizar el rendimiento químico: El método IR es superior porque el gas portador frío previene la degradación secundaria de compuestos sensibles como el levoglucosano.

- Si su principal objetivo son los tiempos de ciclo rápidos: El calentamiento IR ofrece la ventaja de alcanzar temperaturas de descomposición casi instantáneamente, evitando los lentos tiempos de calentamiento de los hornos convencionales.

Al aprovechar el gradiente térmico único del calentamiento infrarrojo, puede lograr un nivel de selectividad química que el calentamiento masivo convencional simplemente no puede igualar.

Tabla Resumen:

| Característica | Calentamiento Infrarrojo (IR) | Calentamiento Convencional |

|---|---|---|

| Transferencia de Calor | Radiación directa a la muestra | Conducción y convección |

| Temperatura del Gas | Se mantiene frío (gas portador) | Calentado a la temperatura del reactor |

| Gradiente Térmico | Alto (Muestra vs. Gas) | Bajo (Entorno uniforme) |

| Integridad del Producto | Alta (Enfriamiento rápido) | Baja (Degradación secundaria) |

| Rendimiento de Levoglucosano | Maximizada mediante aerosolización | Menor debido al craqueo térmico |

| Velocidad de Calentamiento | Rampa instantánea | Equilibrio térmico más lento |

Maximice sus Rendimientos Químicos con KINTEK

No permita que las reacciones secundarias comprometan los resultados de su investigación. Las soluciones de calentamiento de alta precisión de KINTEK, respaldadas por I+D experta y fabricación de clase mundial, proporcionan el control térmico necesario para aplicaciones avanzadas como la pirólisis de celulosa.

Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades experimentales únicas. Aproveche nuestra experiencia para lograr una descomposición de materiales y una pureza de productos superiores.

¿Listo para mejorar las capacidades térmicas de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Takashi Nomura, Haruo Kawamoto. Purity improvement and efficient recovery of levoglucosan mist produced by fast pyrolysis of cellulose using corona discharge. DOI: 10.1039/d5ra01634g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la importancia del proceso de calcinación? Ingeniería de nanocristales de SrMo1-xNixO3-δ mediante horno mufla

- ¿Cómo contribuye un horno de laboratorio de alta temperatura a la síntesis de aleaciones binarias a base de magnesio?

- ¿Qué condiciones experimentales proporciona un horno mufla programable para recubrimientos ignífugos? Precisión de laboratorio

- ¿Cómo contribuye un horno de alta temperatura tipo caja al acero inoxidable 6Mo? Optimice el Tratamiento de Solución Ahora

- ¿Cómo funciona el control de temperatura en los hornos de mufla modernos? Logre una precisión y eficiencia inigualables

- ¿Cómo ayuda un horno de caja de alta temperatura de laboratorio a evaluar la resistencia al fuego del hormigón? | KINTEK

- ¿Cómo se compara un horno mufla con otros hornos de alta temperatura en términos de coste? Descubra soluciones de tratamiento térmico asequibles

- ¿Qué componentes clave se utilizan en los hornos mufla de vacío para garantizar una dispersión precisa del gas? Descubra el Sistema MFC y BPR