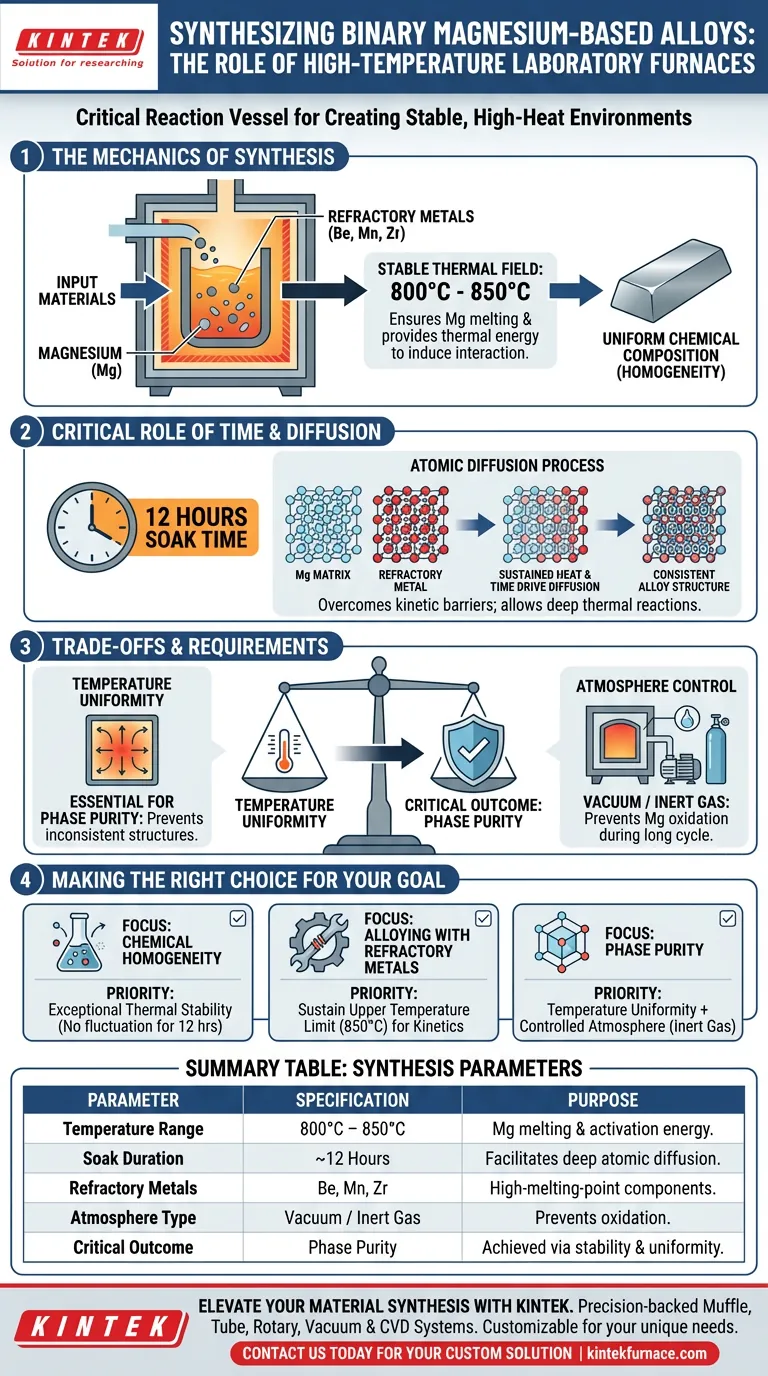

Un horno de laboratorio de alta temperatura sirve como recipiente de reacción crítico para la síntesis de aleaciones binarias a base de magnesio al crear un entorno de alto calor altamente estable. Facilita la fusión y la aleación completa del magnesio con metales refractarios —específicamente berilio, manganeso y circonio— al mantener temperaturas entre 800 °C y 850 °C durante períodos prolongados, típicamente alrededor de 12 horas.

El papel principal del horno es superar las barreras cinéticas entre el magnesio y los componentes refractarios de alto punto de fusión. A través de un calentamiento uniforme y sostenido, asegura una difusión atómica suficiente, lo que resulta en muestras de aleación binaria con una composición química consistente.

La Mecánica de la Síntesis de Aleaciones de Magnesio

Establecimiento de un Campo Térmico Estable

El requisito fundamental para esta síntesis es un campo térmico consistente. El horno debe alcanzar y mantener un rango de temperatura de 800 °C a 850 °C.

Este rango específico se selecciona para asegurar que el magnesio entre en estado de fusión y, al mismo tiempo, proporcione suficiente energía térmica para inducir la interacción con los metales refractarios.

Facilitación de la Fusión con Metales Refractarios

El magnesio a menudo se alea con metales que tienen puntos de fusión significativamente más altos o densidades diferentes, como berilio, manganeso y circonio.

El horno proporciona el "entorno cinético de fusión" necesario. Esto permite que el magnesio de menor punto de fusión se disuelva o reaccione con estos componentes refractarios más difíciles de fundir, iniciando el proceso de fusión.

Garantía de una Composición Química Uniforme

El objetivo final del uso de un horno de alta precisión es lograr la homogeneidad. Sin un entorno térmico estable, la aleación podría sufrir segregación, donde los elementos se separan en lugar de mezclarse.

Al controlar con precisión la entrada de calor, el horno asegura que la muestra resultante tenga una composición química uniforme en todo el lingote.

El Papel Crítico del Tiempo y la Difusión

Impulso de la Difusión a Través de la Duración

El calor por sí solo a menudo es insuficiente para una aleación perfecta; el tiempo es la segunda variable crítica. El proceso requiere un tiempo de "mantenimiento" sostenido de aproximadamente 12 horas.

Esta duración prolongada permite reacciones térmicas profundas. Da a los átomos de los metales refractarios tiempo suficiente para difundirse uniformemente a través de la matriz de magnesio.

Superación de la Inercia Cinética

Las reacciones en estado sólido o de fase mixta pueden ser lentas. El tiempo de mantenimiento de 12 horas a altas temperaturas proporciona la energía de activación necesaria para romper los enlaces estables en las materias primas y formar enlaces químicos nuevos y estables entre los diferentes elementos.

Comprensión de las Compensaciones y Requisitos

Uniformidad de Temperatura vs. Pureza de Fase

Una compensación crítica en la selección del horno es el equilibrio entre la potencia de calentamiento bruta y la uniformidad térmica.

Como se señaló en contextos de síntesis más amplios, un alto grado de uniformidad de temperatura es esencial para la pureza de fase. Las fluctuaciones de temperatura en la zona del horno pueden provocar estructuras cristalinas incompletas o fases de aleación inconsistentes.

Control de la Atmósfera

Si bien el mecanismo principal es térmico, el entorno dentro del horno es igualmente importante. El magnesio es altamente reactivo al oxígeno.

Aunque el perfil de calentamiento principal es de 800-850 °C, los hornos de laboratorio avanzados (como los hornos tubulares o de caja) a menudo emplean atmósferas de vacío o gas inerte. Esto evita la oxidación durante el largo ciclo de calentamiento de 12 horas, asegurando la integridad estructural de la aleación final.

Tomando la Decisión Correcta para Su Objetivo

Para lograr los mejores resultados en la síntesis de aleaciones de magnesio, alinee los parámetros de su proceso con sus objetivos metalúrgicos específicos:

- Si su enfoque principal es la Homogeneidad Química: Priorice un horno con una estabilidad térmica excepcional para mantener el rango de 800-850 °C sin fluctuaciones durante todo el ciclo de 12 horas.

- Si su enfoque principal es la Aleación con Metales Refractarios: Asegúrese de que el horno pueda mantener el límite superior del rango de temperatura (850 °C) para maximizar la cinética de difusión de elementos como el circonio.

- Si su enfoque principal es la Pureza de Fase: Seleccione una configuración de horno que combine la uniformidad de temperatura con una atmósfera controlada (gas inerte) para prevenir la contaminación por óxido durante el largo proceso de fusión.

El éxito en la síntesis de aleaciones binarias de magnesio depende de la intersección precisa de calor suficiente, tiempo prolongado y estabilidad térmica absoluta.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Síntesis |

|---|---|---|

| Rango de Temperatura | 800 °C – 850 °C | Asegura la fusión de Mg y proporciona energía de activación para metales refractarios. |

| Duración del Mantenimiento | ~12 Horas | Facilita la difusión atómica profunda para una composición química consistente. |

| Metales Refractarios | Be, Mn, Zr | Componentes de alto punto de fusión que requieren calor sostenido para fusionarse con Mg. |

| Tipo de Atmósfera | Vacío / Gas Inerte | Esencial para evitar que el magnesio altamente reactivo se oxide durante el calentamiento. |

| Resultado Crítico | Pureza de Fase | Lograda a través de la uniformidad de temperatura y campos térmicos estables. |

Mejore Su Síntesis de Materiales con KINTEK

La precisión es la columna vertebral de la metalurgia. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de síntesis de aleaciones.

Ya sea que esté fusionando metales refractarios o asegurando la homogeneidad química en muestras a base de magnesio, nuestros sistemas brindan la estabilidad térmica y el control atmosférico necesarios para el éxito.

¿Listo para optimizar su investigación? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se utilizan los hornos mufla programables en las pruebas de materiales solares? Garantizando la durabilidad en sistemas CST de alta temperatura

- ¿Cuáles son las aplicaciones modernas de los hornos de mufla? Esenciales para un calor limpio en laboratorios y fabricación

- ¿Con qué frecuencia se debe realizar el mantenimiento a un horno mufla? Garantice la longevidad y la seguridad con un cuidado proactivo

- ¿Por qué es necesario un horno mufla de alta temperatura para la calcinación de LLZO? Domina la pureza de fase en electrolitos de estado sólido

- ¿Qué papel juega un horno mufla en el proceso de postratamiento de aerogeles de óxido de rutenio-cromo? Ideas clave

- ¿Qué función realiza un horno mufla en la síntesis de óxido de itrio? Dominio de la formación de capas activas policristalinas

- ¿Qué tipo de sistema de control de temperatura utiliza el horno mufla? Calefacción de precisión maestra con control PID

- ¿Cómo verifican los hornos de calentamiento programables de laboratorio el aislamiento y la protección térmica? Dominando la simulación de incendios