En los campos técnicos modernos, un horno de mufla es la herramienta esencial para cualquier proceso que requiera un calor extremadamente alto, uniforme y libre de contaminantes. Sus aplicaciones abarcan desde análisis de laboratorio fundamentales, como la determinación del contenido de cenizas de una muestra, hasta procesos de fabricación avanzados, como la creación de cerámicas técnicas, el tratamiento térmico de metales y el sinterizado de piezas impresas en 3D.

El valor principal de un horno de mufla no es solo su alta temperatura, sino su capacidad para aislar un material de la llama directa y de los subproductos de la combustión. Este diseño de "mufla" garantiza que el calor se transfiera limpiamente, preservando la pureza química y la integridad estructural de la muestra.

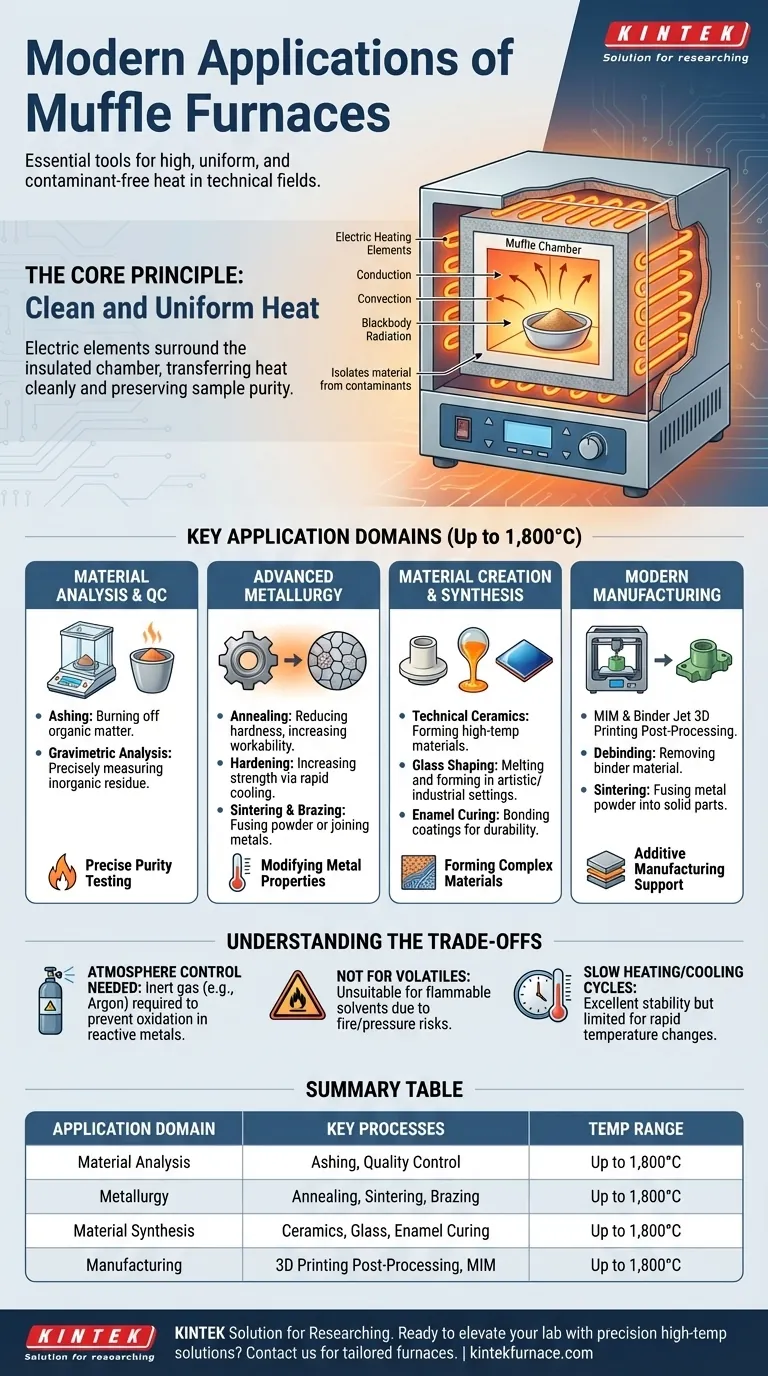

El Principio Fundamental: Calor Limpio y Uniforme

La característica definitoria de un horno de mufla es la "mufla" en sí misma: una cámara aislada que separa el material que se calienta de los elementos calefactores o la llama.

De la combustión a la conducción

Los primeros hornos quemaban combustible, introduciendo subproductos de la combustión como hollín y gases que podían contaminar la pieza de trabajo. Esto los hacía inadecuados para aplicaciones sensibles.

Los modernos hornos de mufla eléctricos resuelven este problema por completo. Utilizan elementos calefactores eléctricos de alta resistencia que rodean el exterior de la cámara, transfiriendo energía a la muestra limpiamente a través de una combinación de conducción, convección y radiación de cuerpo negro.

Por qué es importante el aislamiento

Este aislamiento es crítico para procesos donde la pureza del material no es negociable. Garantiza que cualquier cambio en la muestra sea el resultado del calor solamente, no de una reacción química con contaminantes externos. Esta es la base de su uso tanto en química analítica como en ciencia de materiales avanzados.

Dominios de Aplicación Clave

Los hornos de mufla son herramientas versátiles que se encuentran en investigación, desarrollo y producción industrial. Sus aplicaciones se pueden agrupar en varios dominios clave, algunos de los cuales son capaces de alcanzar temperaturas de hasta 1.800°C (3.272°F).

Análisis de Materiales y Control de Calidad

Este es uno de los usos de laboratorio más comunes. El horno proporciona un ambiente estable y controlado para probar las propiedades de los materiales.

Los procesos clave incluyen la incineración, donde una muestra se quema a alta temperatura para quemar toda la materia orgánica. Esto permite a los investigadores medir con precisión el peso del residuo no combustible (inorgánico), un paso crítico en muchos procedimientos analíticos en las industrias farmacéutica, química y ambiental.

Metalurgia Avanzada y Tratamiento Térmico

En metalurgia, el calor se utiliza para alterar las propiedades físicas y químicas de los metales. Un horno de mufla proporciona la precisión requerida para estas transformaciones.

- Recocido: Calentamiento y enfriamiento lento de un metal (como el acero) o vidrio para reducir la dureza y las tensiones internas, haciéndolo más maleable.

- Templado: Calentamiento de un metal a una temperatura crítica y luego enfriamiento rápido para aumentar su dureza y resistencia.

- Sinterizado: Calentamiento de materiales en polvo (metal o cerámica) justo por debajo de su punto de fusión, lo que hace que las partículas se fusionen en una pieza sólida.

- Soldadura fuerte (Brazing): Unión de dos piezas de metal utilizando un metal de aporte que se funde en la unión.

Creación y Síntesis de Materiales

Los hornos de mufla son fundamentales para la producción de materiales que requieren altas temperaturas para formarse.

Esto incluye la creación de cerámicas técnicas, la fusión y el moldeado de vidrio en entornos artísticos o industriales, y el curado de recubrimientos de esmalte sobre sustratos metálicos para mayor durabilidad y apariencia.

Fabricación Moderna y Prototipos

El auge de la fabricación aditiva ha creado nuevas aplicaciones para los hornos de mufla.

En procesos como el Moldeo por Inyección de Metal (MIM) y la impresión 3D de chorro de aglutinante, se forma una pieza "verde" a partir de polvo metálico mantenido unido por un aglutinante polimérico. El horno se utiliza para un post-procesamiento de dos pasos:

- Desaglomerado: La pieza se calienta suavemente para quemar el material aglutinante.

- Sinterizado: La temperatura se aumenta significativamente para fusionar el polvo metálico restante en un componente metálico denso y sólido.

Entendiendo las Ventajas y Desventajas

Aunque potente, un horno de mufla es una herramienta especializada con consideraciones operativas específicas.

La Necesidad de Control de Atmósfera

Un horno de mufla estándar calienta en presencia de aire, lo que hará que muchos metales se oxiden a altas temperaturas. Para trabajos metalúrgicos sensibles como el recocido brillante o el sinterizado de metales reactivos, el horno debe tener la capacidad de ser purgado con un gas inerte (como argón o nitrógeno) para crear una atmósfera controlada y libre de oxígeno.

No para todas las tareas de calentamiento

Estos hornos están diseñados para materiales térmicamente estables. Generalmente no son adecuados para procesar muestras que contengan grandes cantidades de disolventes volátiles o inflamables, lo que podría crear un riesgo de incendio o presión dentro de la cámara sellada.

Velocidades de Calentamiento y Enfriamiento

Debido a su importante aislamiento y masa térmica, los hornos de mufla proporcionan una excelente estabilidad de temperatura. Sin embargo, esto también significa que sus ciclos de calentamiento y enfriamiento pueden ser lentos. Esta es una limitación para aplicaciones de alto rendimiento que requieren cambios rápidos de temperatura.

Elegir la Opción Correcta para su Objetivo

La selección del método de procesamiento térmico adecuado depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el análisis: Un horno de mufla es el estándar por su precisión en la incineración, el análisis gravimétrico y la determinación del contenido inorgánico.

- Si su enfoque principal es modificar las propiedades del metal: Necesita un horno de mufla con control de atmósfera para procesos como el recocido y el sinterizado sin oxidación.

- Si su enfoque principal es crear nuevos materiales o piezas: Un horno de mufla de alta temperatura es esencial para sinterizar cerámicas, formar vidrio y post-procesar componentes impresos en 3D.

En última instancia, un horno de mufla es la herramienta definitiva cuando su proceso exige una precisión térmica absoluta y pureza del material.

Tabla Resumen:

| Dominio de Aplicación | Procesos Clave | Rango de Temperatura |

|---|---|---|

| Análisis de Materiales | Incineración, Control de Calidad | Hasta 1.800°C |

| Metalurgia | Recocido, Sinterizado, Soldadura Fuerte | Hasta 1.800°C |

| Síntesis de Materiales | Cerámicas, Vidrio, Curado de Esmalte | Hasta 1.800°C |

| Fabricación | Post-procesamiento de Impresión 3D, MIM | Hasta 1.800°C |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? KINTEK se especializa en hornos avanzados de mufla, tubulares, rotatorios, de vacío, de atmósfera y sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Nuestra profunda personalización garantiza que sus necesidades experimentales únicas en análisis de materiales, metalurgia e impresión 3D se satisfagan con un calentamiento uniforme y libre de contaminantes de hasta 1.800°C. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden impulsar su investigación y producción.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón