Los hornos mufla programables sirven como la principal herramienta de validación para garantizar la longevidad de los materiales de absorción solar. Se utilizan para crear entornos térmicos rigurosos y controlados que someten a las nanoestructuras a las curvas de calentamiento exactas y a las altas temperaturas prolongadas que se encuentran en los sistemas de Energía Solar de Concentración (CST).

Al permitir tasas de calentamiento precisas y un envejecimiento isotérmico prolongado, estos hornos generan los datos de confiabilidad necesarios para predecir cómo las nanoestructuras sobrevivirán química y físicamente en entornos de aire a alta temperatura.

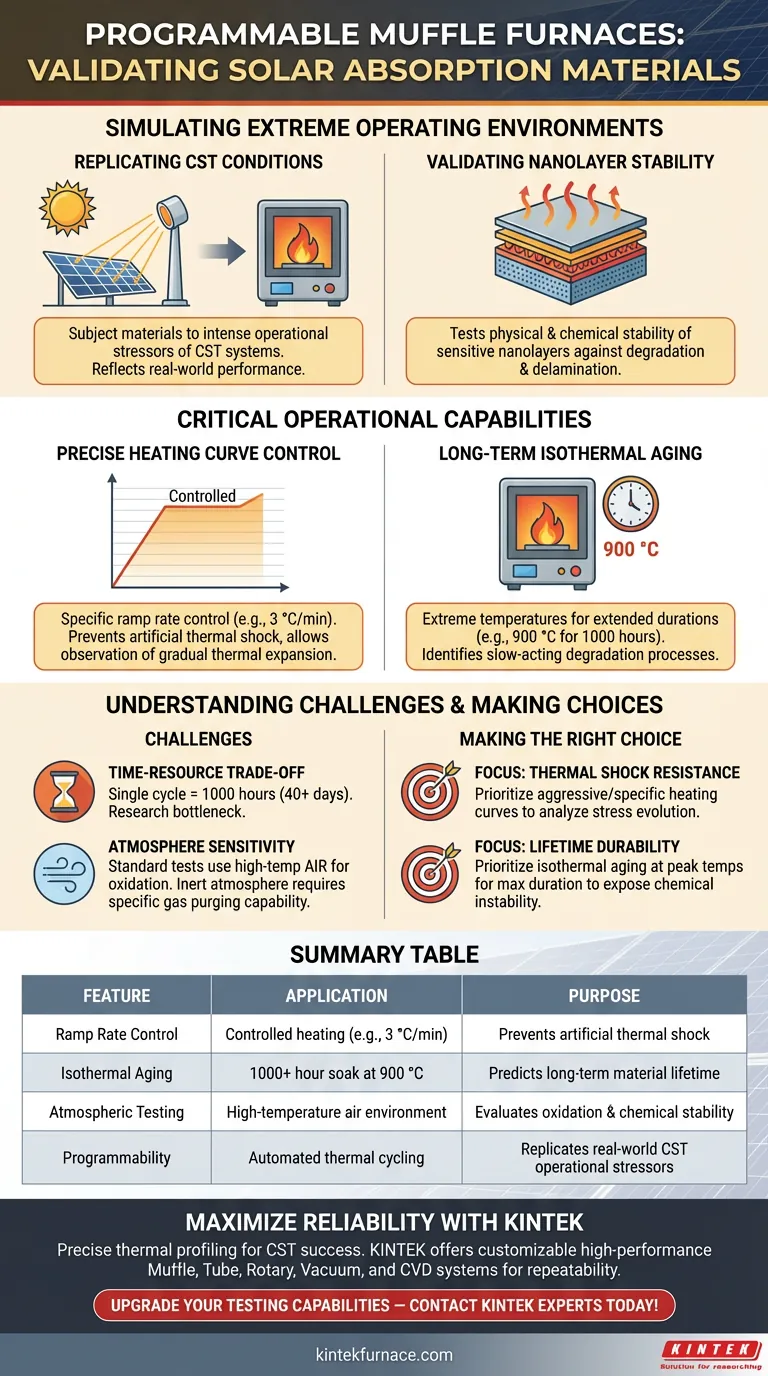

Simulación de Entornos Operativos Extremos

Replicación de las condiciones CST

Los sistemas de Energía Solar de Concentración (CST) operan bajo un intenso estrés térmico. Para validar materiales para este uso, los investigadores deben ir más allá del calentamiento estándar.

Utilizan hornos programables para simular los factores estresantes operativos exactos que un material enfrentará en el campo. Esto asegura que los datos recopilados reflejen el rendimiento en el mundo real en lugar de escenarios teóricos del mejor de los casos.

Validación de la estabilidad de las nanoestructuras

Los materiales de absorción solar a menudo consisten en complejas nanoestructuras. Estas estructuras son muy sensibles a las fluctuaciones térmicas y al estrés oxidativo.

El horno mufla prueba la estabilidad física y química de estas nanoestructuras. El objetivo es garantizar que no se degraden ni se delaminen cuando se expongan a los ciclos térmicos severos típicos de la generación de energía solar.

Capacidades Operativas Críticas

Control Preciso de la Curva de Calentamiento

La durabilidad de un material no se trata solo de la temperatura máxima que puede soportar; también se trata de cómo llega allí.

Los hornos programables permiten un control específico de la tasa de calentamiento, como un aumento constante de 3 °C/min. Este calentamiento lento y controlado evita el choque térmico artificial, lo que permite a los investigadores observar cómo el material maneja la expansión térmica gradual.

Envejecimiento Isotérmico a Largo Plazo

Las pruebas a corto plazo no pueden predecir los modos de falla a largo plazo. Por lo tanto, estos hornos se programan para un extenso envejecimiento isotérmico.

Los materiales se someten a temperaturas extremas, como 900 °C, durante períodos de hasta 1000 horas. Esta capacidad de prueba maratoniana es esencial para identificar procesos de degradación de acción lenta que se pasarían por alto durante experimentos más cortos.

Comprensión de los Desafíos

El Compromiso Tiempo-Recursos

La principal limitación de este método de prueba es la importante inversión de tiempo requerida.

Ejecutar un ciclo de durabilidad único durante 1000 horas significa que un horno está ocupado durante más de 40 días. Esto crea un cuello de botella en el proceso de investigación, lo que requiere una programación cuidadosa y potencialmente múltiples unidades para mantener el rendimiento.

Sensibilidad a la Atmósfera

Si bien muchos hornos mufla pueden controlar las tasas de calentamiento, la prueba específica descrita aquí se basa en un entorno de aire a alta temperatura.

Esto está destinado a probar la resistencia a la oxidación. Sin embargo, si su material requiere una atmósfera inerte (para prevenir completamente la oxidación), debe asegurarse de que la unidad de horno específica admita purga de gas, ya que no todos los hornos mufla estándar tienen esta capacidad.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente un horno mufla programable en pruebas de materiales solares, alinee su programación con sus requisitos de datos específicos:

- Si su enfoque principal es la Resistencia al Choque Térmico: Priorice la programación de curvas de calentamiento agresivas o específicas (por ejemplo, la rampa de 3 °C/min) para analizar la evolución del estrés durante los cambios de temperatura.

- Si su enfoque principal es la Durabilidad de por Vida: Priorice el envejecimiento isotérmico a las temperaturas máximas de operación (por ejemplo, 900 °C) durante la máxima duración para exponer la inestabilidad química a largo plazo.

El valor del horno mufla programable no reside solo en la generación de calor, sino en la rigurosa repetibilidad de ese calor en marcos de tiempo geológicos.

Tabla Resumen:

| Característica | Aplicación en Pruebas Solares | Propósito |

|---|---|---|

| Control de Tasa de Calentamiento | Calentamiento controlado (p. ej., 3 °C/min) | Previene el choque térmico artificial |

| Envejecimiento Isotérmico | Remojo de 1000+ horas a 900 °C | Predice la vida útil a largo plazo del material |

| Pruebas Atmosféricas | Entorno de aire a alta temperatura | Evalúa la estabilidad química y de oxidación |

| Programabilidad | Ciclos térmicos automatizados | Replica los factores estresantes operativos reales de CST |

Maximice la Confiabilidad de su Investigación Solar con KINTEK

El perfilado térmico preciso es la diferencia entre el fallo del material y el éxito a largo plazo en los sistemas de Energía Solar de Concentración (CST). Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para cumplir con sus requisitos específicos de tasas de calentamiento y envejecimiento isotérmico.

Ya sea que necesite pruebas de precisión en entornos de aire o sistemas con purga de gas para control de atmósfera inerte, nuestros hornos de alta temperatura de laboratorio brindan la repetibilidad que su investigación de nanoestructuras exige.

Mejore sus capacidades de prueba: ¡Contacte a los expertos de KINTEK hoy mismo!

Guía Visual

Referencias

- Yifan Guo, Juan F. Torres. Scalable nano-architecture for stable near-blackbody solar absorption at high temperatures. DOI: 10.1038/s41467-023-44672-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se utilizan los hornos de mufla en la sinterización a alta temperatura dentro de la industria farmacéutica? Descubra la precisión en la administración de fármacos e implantes

- ¿Por qué es fundamental el control de la velocidad de enfriamiento en hornos de mufla de alta temperatura? Garantice una comparación precisa de materiales y la estabilidad de fase

- ¿Qué características de seguridad debe tener un horno mufla? Protecciones esenciales para la seguridad de su laboratorio

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Qué es un horno de mufla y en qué se diferencia de un horno de vacío? Elija la solución de alta temperatura adecuada

- ¿Qué opciones de personalización están disponibles para los hornos de mufla? Adapte su horno para un rendimiento óptimo

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4/TiO2? Procesamiento Térmico Esencial para Compuestos

- ¿Cuáles son las consideraciones de eficiencia energética para los hornos mufla? Reduzca costos con un diseño inteligente