En la industria farmacéutica, los hornos de mufla se utilizan principalmente para la sinterización a alta temperatura con el fin de crear estructuras sólidas y porosas a partir de materiales en polvo sin fundirlos. Este proceso es esencial para la fabricación de sistemas avanzados de administración de fármacos e implantes médicos, donde la capacidad del horno para proporcionar un entorno de calentamiento precisamente controlado y uniforme garantiza una calidad y un rendimiento constantes del producto.

El verdadero valor de un horno de mufla en la industria farmacéutica va más allá de cualquier tarea individual. Es una herramienta fundamental para cualquier proceso que requiera un entorno de alta temperatura excepcionalmente puro y precisamente controlado, desde la creación de nuevos materiales mediante sinterización hasta la verificación de la calidad del producto mediante calcinación.

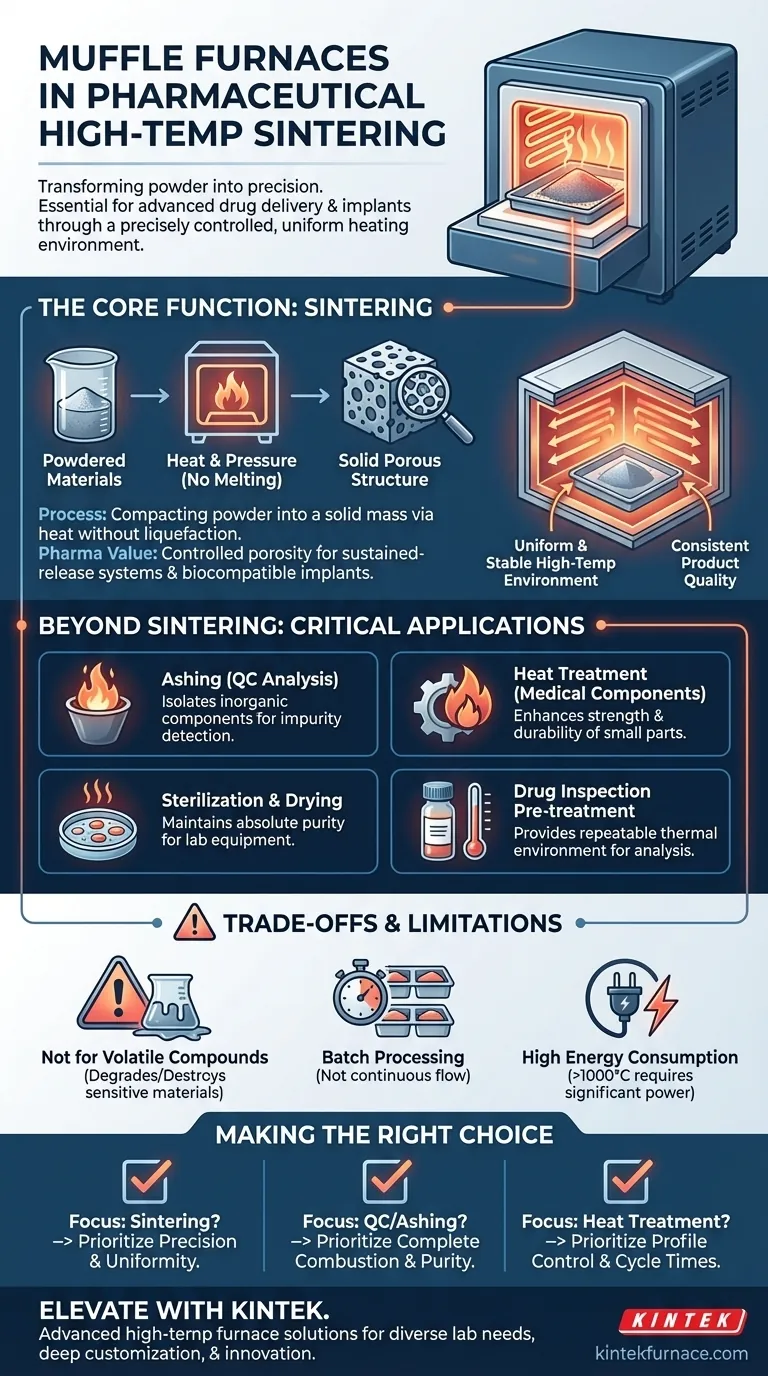

La función principal: Creación de materiales avanzados mediante sinterización

La sinterización es un proceso térmico sofisticado que se encuentra en el corazón de la ciencia moderna de los materiales, incluyendo el desarrollo farmacéutico avanzado. Un horno de mufla proporciona el entorno ideal para ejecutar este proceso con la precisión requerida.

¿Qué es la sinterización?

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. Los materiales en polvo se calientan a una temperatura alta, lo que hace que las partículas se unan y se fusionen.

Por qué la sinterización es importante en la industria farmacéutica

Esta técnica se utiliza para crear componentes con porosidad controlada, lo cual es fundamental para aplicaciones como los sistemas de administración de fármacos de liberación sostenida o los implantes biocompatibles. Las propiedades físicas de la estructura resultante están directamente ligadas a la consistencia del proceso de sinterización.

El papel del horno de mufla

Un horno de mufla proporciona el entorno de alta temperatura uniforme y estable necesario para una sinterización consistente. Su diseño asegura que el material se calienta de manera uniforme, evitando defectos estructurales y garantizando que cada lote tenga las mismas características físicas, un requisito innegociable en la fabricación farmacéutica.

Más allá de la sinterización: Otras aplicaciones críticas en la industria farmacéutica

Aunque la sinterización es una aplicación clave, la utilidad del horno de mufla en la industria farmacéutica es amplia. Su función principal es proporcionar calor limpio y controlado para diversos procesos analíticos y preparatorios.

Preparación analítica de muestras (calcinación)

Los hornos de mufla se utilizan ampliamente para la calcinación, un proceso que implica quemar todas las sustancias orgánicas de una muestra para aislar los componentes inorgánicos. Este es un paso crucial en el control de calidad para determinar el contenido mineral o detectar impurezas inorgánicas en las materias primas o productos finales.

Inspección de fármacos y control de calidad

Para muchas pruebas analíticas, las muestras médicas o de fármacos deben ser pretratadas a una temperatura alta específica. Un horno de mufla proporciona este ambiente térmico repetible, asegurando que la preparación de la muestra no introduzca variables que puedan sesgar los resultados analíticos.

Tratamiento térmico de componentes médicos

El horno también se utiliza para el tratamiento térmico de pequeñas piezas metálicas utilizadas en dispositivos médicos. Procesos como el recocido o la normalización alteran las propiedades físicas del metal, mejorando su resistencia, durabilidad y rendimiento para cumplir con los estrictos estándares médicos.

Esterilización y secado

A un nivel más básico, el calor seco y alto de un horno de mufla se puede utilizar para la esterilización de ciertos equipos de laboratorio o el secado de compuestos químicos donde se debe mantener una pureza absoluta.

Comprensión de las ventajas y limitaciones

Aunque son increíblemente útiles, los hornos de mufla son herramientas especializadas con límites operativos específicos que es importante reconocer.

No aptos para compuestos volátiles o sensibles

El calor intenso degradará o destruirá muchos compuestos orgánicos y biológicamente activos. Los hornos de mufla solo son apropiados para materiales térmicamente estables a la temperatura objetivo.

Principalmente para procesamiento por lotes

Los hornos de mufla están diseñados para procesar lotes discretos, a menudo pequeños, de material. No son adecuados para flujos de trabajo de fabricación continua, donde los materiales fluyen constantemente a través de una línea de proceso.

Alto consumo de energía

Alcanzar y mantener temperaturas que pueden superar los 1000 °C requiere una cantidad significativa de energía eléctrica. Este costo operativo es una consideración práctica para cualquier laboratorio o instalación de fabricación.

Tomar la decisión correcta para su objetivo

La selección y utilización eficaz de un horno de mufla depende enteramente de la aplicación prevista. Sus requisitos de proceso deben dictar su enfoque operativo.

- Si su enfoque principal es la creación de nuevos sistemas de administración de fármacos o implantes: Priorice un horno con un control y una rampa de temperatura excepcionalmente precisos para garantizar una sinterización consistente y uniforme.

- Si su enfoque principal es el control de calidad y el análisis: Haga hincapié en un horno que garantice una combustión completa para la calcinación y mantenga una cámara libre de contaminantes para un pretratamiento preciso de las muestras.

- Si su enfoque principal es la modificación de materiales para dispositivos médicos: Seleccione un horno capaz de alcanzar perfiles de temperatura y tiempos de ciclo específicos requeridos para un tratamiento térmico metalúrgico eficaz.

En última instancia, el horno de mufla sirve como una herramienta indispensable para garantizar la calidad, la seguridad y la innovación en los procesos farmacéuticos de alta temperatura.

Tabla resumen:

| Aplicación | Beneficios clave |

|---|---|

| Sinterización | Crea estructuras porosas para la administración de fármacos e implantes con calentamiento uniforme |

| Calcinación | Aísla componentes inorgánicos para el control de calidad y la detección de impurezas |

| Tratamiento térmico | Mejora la resistencia y durabilidad de los componentes de dispositivos médicos |

| Esterilización/Secado | Mantiene la pureza de los equipos de laboratorio y los compuestos |

¡Eleve sus procesos farmacéuticos con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios herramientas fiables como hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para la sinterización de sistemas de administración de fármacos, el control de calidad o el tratamiento térmico de dispositivos médicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia e innovación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica