En el procesamiento de materiales a alta temperatura, un horno de mufla es una cámara diseñada para aislar una muestra del contacto directo con los elementos calefactores y cualquier subproducto de la combustión. Se diferencia de un horno de vacío principalmente en su entorno operativo; un horno de mufla controla la atmósfera dentro de su cámara, mientras que un horno de vacío funciona eliminando la atmósfera por completo. La elección entre ellos depende de lo que necesite proteger su muestra: la fuente de calor en sí misma o los gases del aire.

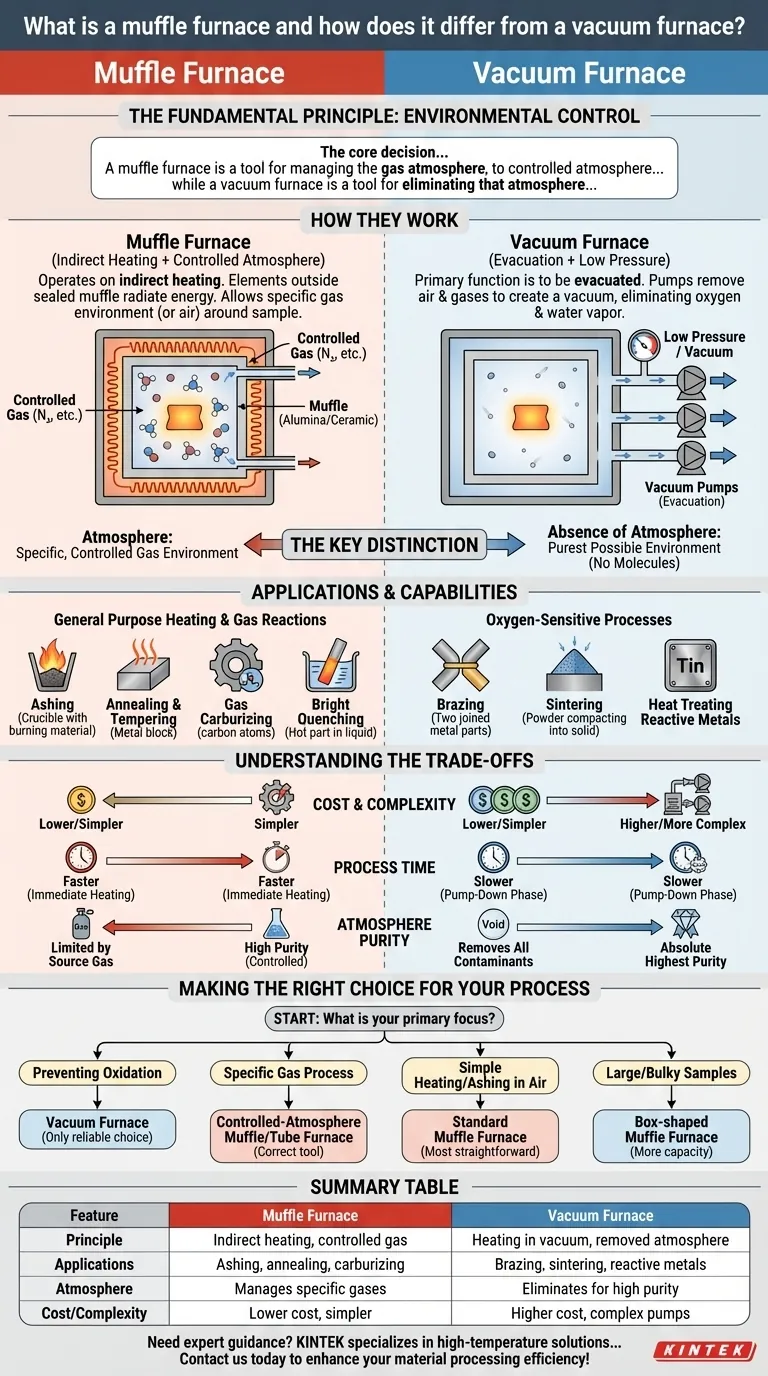

La decisión central entre un horno de mufla y un horno de vacío es una cuestión de control ambiental. Un horno de mufla es una herramienta para gestionar la atmósfera gaseosa alrededor de una muestra, mientras que un horno de vacío es una herramienta para eliminar esa atmósfera y prevenir reacciones como la oxidación.

El principio fundamental: ¿Qué está aislando?

Para seleccionar el horno adecuado, primero debe definir qué factor ambiental representa el mayor riesgo para su proceso. Ambos tipos de hornos están diseñados para el aislamiento, pero aíslan la muestra de cosas diferentes.

Cómo funciona un horno de mufla

Un horno de mufla opera bajo el principio de calentamiento indirecto. Los elementos calefactores se encuentran fuera de una cámara interior sellada, conocida como la "mufla".

Esta mufla, típicamente hecha de cerámica de alta temperatura como la alúmina, se calienta e irradia esa energía de manera uniforme a la muestra en su interior. Piense en ello como un "horno dentro de un horno" perfectamente uniforme. Este diseño protege la muestra de la radiación directa y de cualquier contaminante de los elementos eléctricos.

Crucialmente, esto permite que un operador llene la cámara de la mufla con una atmósfera controlada específica, como nitrógeno para el recocido o un gas rico en carbono para la carburización. También puede funcionar simplemente con aire.

Cómo funciona un horno de vacío

Un horno de vacío también utiliza una cámara aislada y sellada, pero su función principal es ser evacuado por una serie de bombas. Esto elimina el aire y otros gases para crear un ambiente de baja presión, o vacío.

El objetivo es eliminar los componentes atmosféricos, especialmente el oxígeno y el vapor de agua, que pueden reaccionar con los materiales a altas temperaturas. Al eliminar estos gases reactivos, el horno previene la oxidación, la decoloración y la contaminación de materiales sensibles.

La distinción clave: Atmósfera vs. ausencia de atmósfera

La diferencia funcional es simple pero profunda. Un horno de mufla se utiliza cuando necesita realizar un tratamiento térmico en un entorno de gas específico y controlado.

Un horno de vacío se utiliza cuando la mera presencia de cualquier atmósfera estándar, incluso una inerte, es perjudicial para el material. Crea el entorno más puro posible al eliminar prácticamente todas las moléculas.

Comparación de aplicaciones y capacidades clave

Los principios operativos distintos de estos hornos los hacen adecuados para tareas muy diferentes.

Calentamiento de propósito general y reacciones de gas (Horno de mufla)

Debido a que pueden operar con aire o un gas específico, los hornos de mufla son versátiles. Son ideales para aplicaciones como:

- Calcinación: Quema de material orgánico para determinar el contenido inorgánico.

- Recocido y templado: Modificación de las propiedades del material en un gas controlado.

- Carburación gaseosa: Introducción de carbono en la superficie de un metal.

- Temple brillante: Enfriamiento de un material en una atmósfera protectora para prevenir la oxidación de la superficie.

Procesos sensibles al oxígeno (Horno de vacío)

Los hornos de vacío son esenciales para procesos en los que cualquier oxidación podría provocar fallas o contaminación de los componentes. Los usos comunes incluyen:

- Soldadura fuerte: Unión de metales con un material de relleno que se funde a una temperatura más baja.

- Sinterización: Fusión de materiales en polvo con calor y presión.

- Tratamiento térmico de metales reactivos como el titanio o ciertas superaleaciones.

Una nota sobre la geometría: Cámaras de tubo vs. mufla

La cámara del horno en sí puede tener diferentes formas. Los hornos de tubo son cilíndricos y los mejores para muestras pequeñas o continuas, mientras que los hornos de mufla tienen forma de caja, lo que permite alojar artículos más grandes o voluminosos.

Es importante señalar que puede tener un horno de mufla de vacío o un horno de tubo de vacío. El término "mufla" o "tubo" describe la forma de la cámara, mientras que "vacío" describe su capacidad atmosférica.

Comprender las compensaciones

Elegir un horno implica equilibrar la capacidad con la complejidad y el costo.

Complejidad y costo

Los hornos de vacío son sistemas inherentemente más complejos. Requieren bombas, sellos y sistemas de control sofisticados para crear y mantener un vacío, lo que los hace significativamente más caros de adquirir y mantener que la mayoría de los hornos de mufla de atmósfera estándar.

Tiempo de proceso

Un horno de vacío requiere una fase de "bombeo" para evacuar la cámara antes de que pueda comenzar el calentamiento. Esto puede añadir un tiempo considerable al ciclo de proceso general en comparación con un horno de mufla que puede comenzar a calentar inmediatamente.

Pureza de la atmósfera

Aunque un horno de mufla de atmósfera controlada puede proporcionar un ambiente muy puro, está limitado por la pureza del gas fuente. Para el nivel más alto de pureza absoluta, nada supera un ambiente de alto vacío, que elimina casi todos los contaminantes potenciales.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse enteramente por los requisitos químicos y físicos de su material a altas temperaturas.

- Si su enfoque principal es prevenir la oxidación de materiales reactivos: Un horno de vacío es la única opción confiable.

- Si su enfoque principal es ejecutar un proceso en un gas específico (por ejemplo, nitrógeno, argón): Un horno de mufla o de tubo de atmósfera controlada es la herramienta correcta.

- Si su enfoque principal es un simple calentamiento a alta temperatura o calcinación en el aire: Un horno de mufla estándar y rentable es la solución más sencilla.

- Si su enfoque principal es procesar muestras grandes y voluminosas: Un horno de mufla con forma de caja proporciona más capacidad interna que un horno de tubo, independientemente de su capacidad atmosférica.

Al comprender el principio fundamental del control ambiental, puede seleccionar con confianza el horno preciso que requiere su aplicación.

Tabla resumen:

| Característica | Horno de mufla | Horno de vacío |

|---|---|---|

| Principio de funcionamiento | Calentamiento indirecto con atmósfera controlada (ej. aire, nitrógeno) | Calentamiento en vacío para eliminar la atmósfera y prevenir reacciones |

| Aplicaciones clave | Calcinación, recocido, carburación gaseosa, temple brillante | Soldadura fuerte, sinterización, tratamiento térmico de metales reactivos |

| Control de la atmósfera | Gestiona gases específicos dentro de la cámara | Elimina la atmósfera por completo para alta pureza |

| Costo y complejidad | Generalmente menor costo y operación más simple | Mayor costo debido a bombas, sellos y mantenimiento |

| Tiempo de proceso | Arranque más rápido con calentamiento inmediato | Más lento debido a la fase de bombeo antes del calentamiento |

¿Necesita orientación experta para seleccionar el horno adecuado para su laboratorio? KINTEK se especializa en soluciones de alta temperatura, ofreciendo hornos de mufla, tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia del procesamiento de sus materiales y lograr resultados precisos!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es necesario un horno mufla de laboratorio de alta temperatura para la producción de AMCCS? Garantizar la integridad del recubrimiento

- ¿Cuáles son las características clave de los hornos eléctricos tipo caja en los procesos de tratamiento térmico? Logre un control térmico preciso para una metalurgia superior

- ¿Cuál es la alternativa a un horno mufla? Elija el horno de alta temperatura adecuado para su proceso

- ¿Los hornos de caja de alta resistencia a la temperatura pueden controlar la atmósfera durante el tratamiento térmico? Descubra las diferencias clave

- ¿Por qué un horno mufla podría tener una baja eficiencia de calentamiento? Diagnosticar y solucionar problemas de pérdida de energía

- ¿Cuáles son las funciones principales de los hornos de mufla? Consiga un calentamiento limpio y uniforme para sus materiales

- ¿Cómo contribuye un horno mufla a la eficiencia energética? Logre ahorro de costos y calentamiento preciso

- ¿Cómo se utiliza un horno mufla de alta temperatura en el recocido PGC? Optimice su síntesis de fósforo en vidrio