El sistema de hidróxido de sodio-hidróxido de potasio (NaOH-KOH) fundido funciona como un medio químico de alta temperatura y alta reactividad diseñado para eliminar agresivamente las impurezas superficiales de las obleas de silicio. Al utilizar un entorno de álcali fuerte fundido, este proceso proporciona la energía térmica y química específica necesaria para descomponer materiales robustos como el nitruro de silicio y el dióxido de silicio.

El propósito principal de este sistema es utilizar temperaturas elevadas y una fuerte alcalinidad para eliminar las capas protectoras, lo que resulta en obleas de silicio limpias y la separación preliminar de metales.

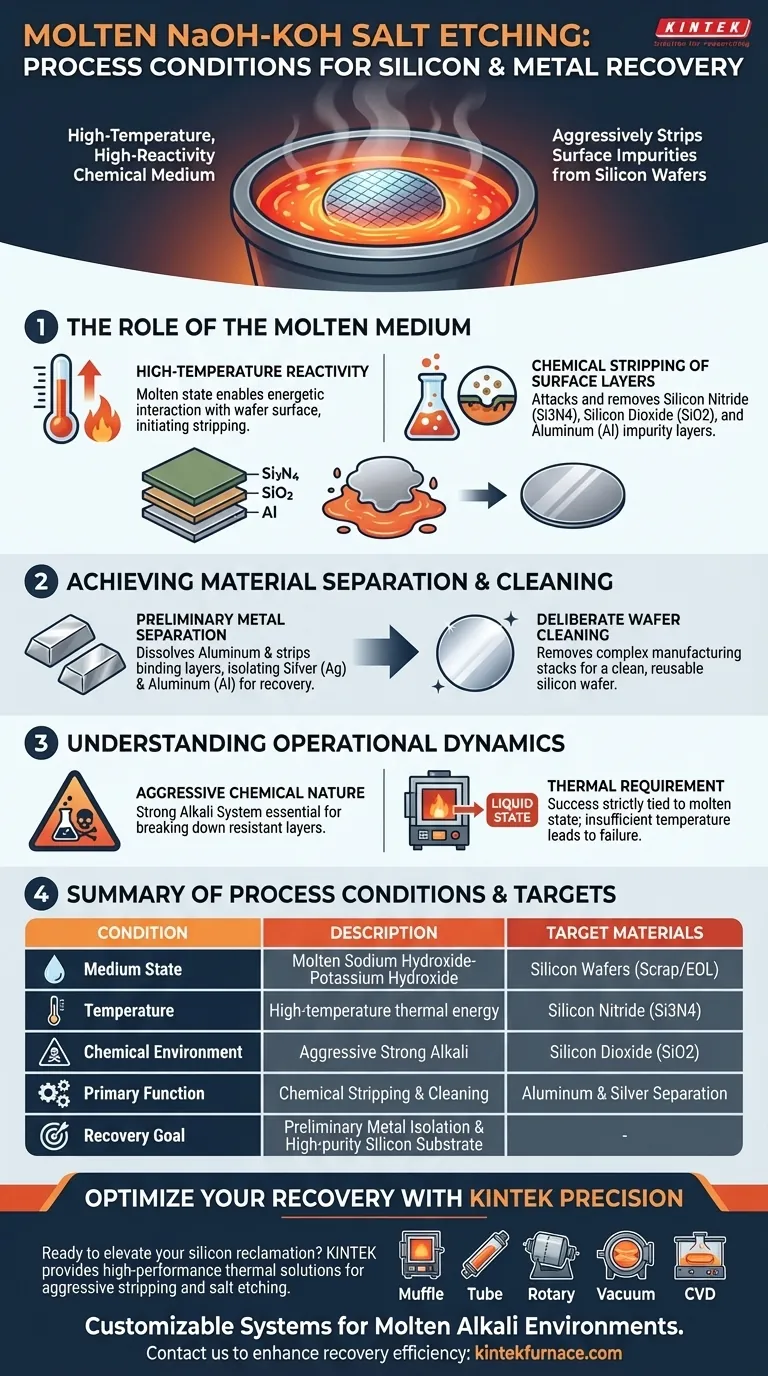

El papel del medio fundido

Reactividad a alta temperatura

La condición principal proporcionada por este sistema es un entorno de alta actividad reactiva.

El estado fundido permite que los álcalis fuertes interactúen de manera más enérgica con la superficie de la oblea de lo que lo harían en una solución acuosa.

Esta temperatura elevada no es simplemente un subproducto, sino un requisito para iniciar el proceso de eliminación química.

Eliminación química de capas superficiales

El medio está específicamente ajustado para atacar y eliminar distintas capas que se encuentran en las obleas de silicio solar.

Elimina eficazmente químicamente la capa antirreflectante de nitruro de silicio y el dióxido de silicio.

Además, elimina las capas de impurezas de aluminio, asegurando que el silicio subyacente quede expuesto y limpio.

Lograr la separación de materiales

Preparación para la recuperación de metales

Más allá de la limpieza de la oblea, el sistema crea las condiciones necesarias para la recuperación de recursos.

El proceso facilita la separación preliminar de metales de plata y aluminio.

Al disolver el aluminio y eliminar las capas de unión, el sistema aísla estos metales para los pasos de recuperación posteriores.

Limpieza deliberada de obleas

El resultado físico final de estas condiciones es una oblea de silicio "limpia".

El entorno de sal fundida elimina la compleja pila de recubrimientos de fabricación que hacen que la oblea no sea apta para el reciclaje directo.

Comprensión de la dinámica operativa

Naturaleza química agresiva

Es importante reconocer que este es un sistema de álcali fuerte.

Las condiciones son inherentemente agresivas para garantizar la descomposición de capas químicamente resistentes como el nitruro de silicio.

El requisito térmico

El éxito en este proceso está estrictamente ligado al estado fundido.

Una temperatura insuficiente probablemente resultaría en una pérdida de actividad reactiva, fallando en eliminar las impurezas o separar los metales de manera efectiva.

Tomando la decisión correcta para su objetivo

Este proceso está altamente especializado para la recuperación de materiales valiosos de dispositivos de silicio al final de su vida útil o de desecho.

- Si su enfoque principal es la recuperación de obleas: Asegúrese de que el sistema mantenga una temperatura suficiente para eliminar completamente las capas de nitruro de silicio y dióxido de silicio sin dañar el sustrato de la oblea.

- Si su enfoque principal es la recuperación de metales: Aproveche el entorno de alta reactividad para disolver completamente las impurezas de aluminio, lo que permite un aislamiento eficiente de la plata.

El sistema de NaOH-KOH fundido proporciona la intensa base térmica y química requerida para convertir los complejos residuos electrónicos en materias primas recuperables.

Tabla resumen:

| Condición del proceso | Descripción | Materiales objetivo |

|---|---|---|

| Estado del medio | Hidróxido de sodio-hidróxido de potasio fundido | Obleas de silicio (de desecho/fin de vida) |

| Temperatura | Energía térmica a alta temperatura | Nitruro de silicio (Si3N4) |

| Entorno químico | Álcali fuerte agresivo | Dióxido de silicio (SiO2) |

| Función principal | Eliminación química y limpieza | Separación de aluminio y plata |

| Objetivo de recuperación | Aislamiento preliminar de metales | Sustrato de silicio de alta pureza |

Optimice su recuperación de materiales con KINTEK Precision

¿Listo para mejorar sus procesos de recuperación de silicio y metales? KINTEK proporciona las soluciones térmicas de alto rendimiento necesarias para el grabado químico agresivo y el grabado con sal. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD de alta temperatura, todos totalmente personalizables para resistir la naturaleza agresiva de los entornos de álcali fundido.

No deje que los materiales valiosos se desperdicien. Contáctenos hoy para descubrir cómo nuestros hornos de laboratorio especializados pueden mejorar la eficiencia de su recuperación y ofrecer resultados más limpios para sus necesidades únicas de investigación o producción.

Guía Visual

Referencias

- Yuxuan Sun. Methods and Improvement Measures Based on Solar Panel Recycling. DOI: 10.54254/2755-2721/2025.gl24086

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se cuantifica la influencia de la temperatura de permeación en la dureza del acero? Modelado de Precisión para Nitruración por Plasma

- ¿Por qué el caolín crudo debe someterse a un tratamiento térmico para la impresión 3D DLP? Control de la viscosidad para una impresión de precisión

- ¿Qué funciones desempeñan los moldes de grafito de alta resistencia durante el SPS? Impulsar la eficiencia y la precisión en la unión de materiales

- ¿Cómo mejora la eficiencia un horno industrial de sobremesa? Aumente el ahorro de energía y el uso del espacio

- ¿Por qué es crítico el flujo preciso de nitrógeno para las nanofibras de AlN? Dominando los resultados de nitruración de alto rendimiento

- ¿Cuál es la importancia del procesamiento en hornos de alta temperatura para el blindaje EMI de biomasa? Optimizar la conductividad del carbono

- ¿Por qué se requiere un sistema de protección con gas N2 y SF6 para la fusión de magnesio? Garantizar la seguridad y la pureza de la aleación

- ¿Qué papel juega un horno de pirólisis en la preparación de nanohojas de grafeno? Domine la transformación de plásticos de alto valor