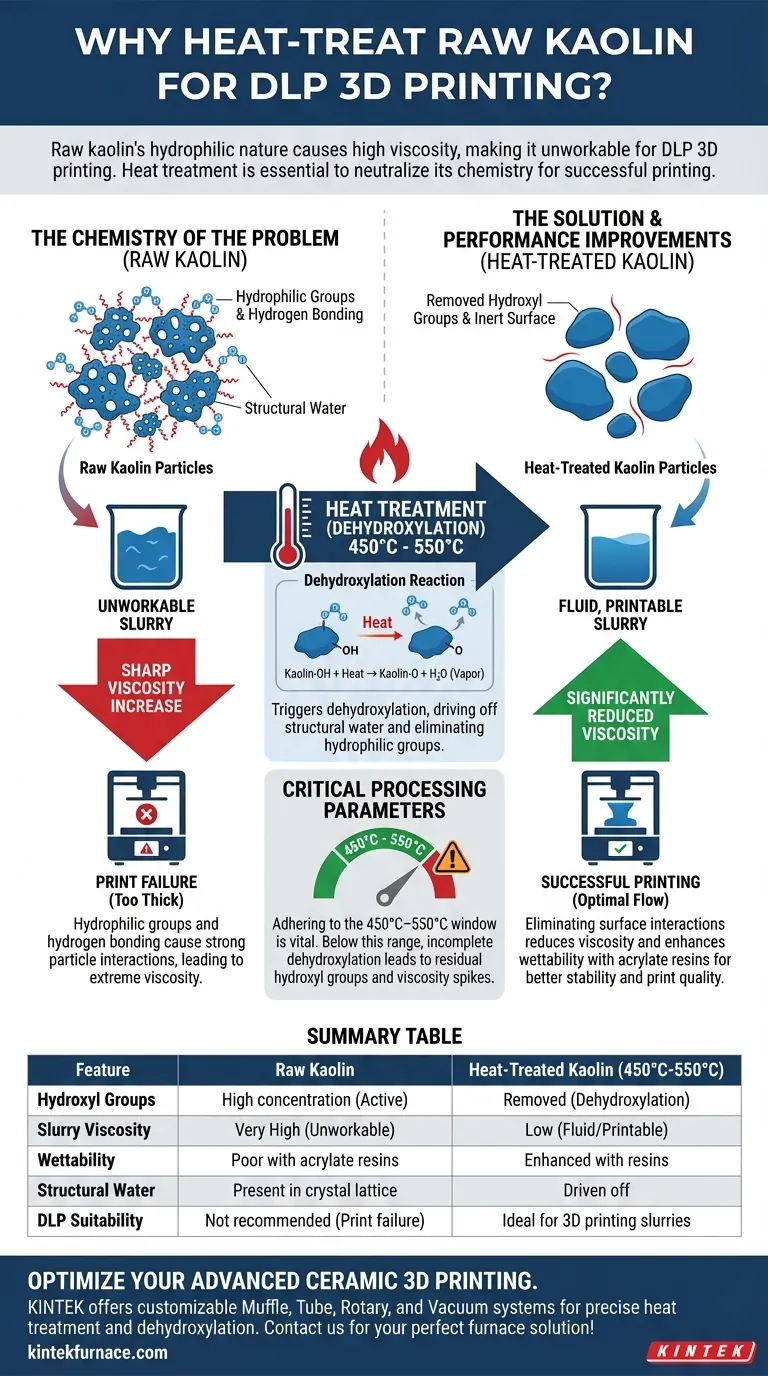

El caolín crudo requiere tratamiento térmico antes de su uso en Procesamiento Digital de Luz (DLP) para neutralizar su química superficial, específicamente al eliminar los grupos hidroxilo hidrofílicos. Sin este paso de procesamiento térmico, la interacción entre el caolín crudo y la resina fotosensible provoca un drástico aumento de la viscosidad, haciendo que la suspensión sea demasiado espesa para la dinámica de fluidos requerida por el proceso de impresión.

El caolín crudo contiene agua estructural y grupos hidroxilo que se enlazan fuertemente, creando suspensiones inmanejables. El tratamiento térmico entre 450°C y 550°C desencadena la deshidroxilación, eliminando eficazmente estos grupos para reducir la viscosidad y permitir una impresión exitosa.

La Química del Problema

Grupos Hidrofílicos y Enlace de Hidrógeno

En su estado crudo, el caolín es químicamente activo de maneras que son perjudiciales para las resinas de impresión 3D. El material contiene un número significativo de grupos hidrofílicos y sitios de enlace de hidrógeno.

Estas características superficiales hacen que las partículas interactúen fuertemente entre sí y con el medio circundante. Esta "pegajosidad" química resiste el flujo necesario para el procesamiento líquido.

El Impacto en la Viscosidad

Cuando el caolín sin tratar se añade directamente a la resina fotosensible, la viscosidad de la suspensión aumenta drásticamente.

La tecnología DLP se basa en una resina líquida que puede fluir de vuelta sobre la placa de construcción de forma rápida y uniforme. La alta viscosidad causada por el caolín crudo no cumple con estos requisitos de fluidez, lo que provoca fallos de impresión o la incapacidad de formar capas.

El Mecanismo del Tratamiento Térmico

Desencadenando la Deshidroxilación

Para resolver el problema de la viscosidad, el caolín debe someterse a un tratamiento térmico a temperaturas entre 450°C y 550°C.

Este rango de temperatura específico desencadena una reacción química conocida como deshidroxilación. Durante esta fase, el agua estructural intrínsecamente unida dentro de la red cristalina del caolín se elimina.

Eliminando las Interacciones Superficiales

A medida que se elimina el agua estructural, el tratamiento térmico elimina eficazmente los problemáticos grupos hidroxilo de la superficie de las partículas.

Al eliminar estos grupos, se eliminan los sitios químicos responsables del enlace de hidrógeno. Esto transforma la arcilla de un material hidrofílico a uno que es químicamente más inerte en cuanto al aumento de la viscosidad.

Mejoras en el Rendimiento del Material

Reducción de la Viscosidad de la Suspensión

El resultado principal de la deshidroxilación es una reducción significativa de la viscosidad de la suspensión final.

Esto permite que el material fluya libremente, asegurando que la impresora pueda recubrir con precisión la plataforma de construcción entre capas sin resistencia mecánica ni atrapamiento de aire.

Mejora de la Mojabilidad

El tratamiento térmico no solo reduce el espesor; mejora la interfaz entre los componentes sólidos y líquidos.

El procesamiento mejora la mojabilidad entre las partículas de caolín y la resina acrílica. Esto da como resultado una suspensión más homogénea donde la resina puede recubrir eficazmente cada partícula, lo que conduce a una mejor estabilidad de la suspensión y calidad de impresión.

Parámetros Críticos de Procesamiento

Adherencia a la Ventana de Temperatura

Es esencial observar estrictamente la ventana de procesamiento de 450°C a 550°C mencionada en la literatura técnica.

El procesamiento por debajo de este rango puede resultar en una deshidroxilación incompleta, dejando grupos hidroxilo residuales que aún aumentarán la viscosidad. El objetivo es la eliminación completa del agua estructural para garantizar un comportamiento reológico consistente.

Optimización de la Preparación de su Suspensión

Para asegurar que sus suspensiones a base de caolín sean viables para la impresión DLP, aplique los siguientes principios a su flujo de trabajo de preparación:

- Si su enfoque principal son los mecanismos de flujo: Apunte al rango de 450°C–550°C para desencadenar completamente la deshidroxilación, que es la única forma de prevenir los picos agudos de viscosidad que detienen las impresoras DLP.

- Si su enfoque principal es la homogeneidad de la mezcla: Utilice este tratamiento térmico para mejorar la mojabilidad de las partículas, asegurando que la resina acrílica se adhiera correctamente al relleno cerámico.

Al eliminar sistemáticamente los grupos hidroxilo a través del calor, convierte el caolín crudo de un mineral inmanejable en un aditivo de alto rendimiento para la impresión 3D de precisión.

Tabla Resumen:

| Característica | Caolín Crudo | Caolín Tratado Térmicamente (450°C-550°C) |

|---|---|---|

| Grupos Hidroxilo | Alta concentración (Activos) | Eliminados (Deshidroxilación) |

| Viscosidad de la Suspensión | Muy Alta (Inmanejable) | Baja (Fluida/Imprimible) |

| Mojabilidad | Pobre con resinas acrílicas | Mejorada con resinas |

| Agua Estructural | Presente en la red cristalina | Eliminada |

| Idoneidad para DLP | No recomendado (Fallo de impresión) | Ideal para suspensiones de impresión 3D |

Optimice su Impresión 3D Avanzada de Cerámica

El procesamiento térmico preciso es la clave para transformar materias primas en suspensiones de impresión 3D de alto rendimiento. Respaldado por I+D de expertos y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios y de Vacío, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades específicas de deshidroxilación y síntesis de materiales.

No permita que la alta viscosidad detenga su innovación. Empodere su laboratorio con el calentamiento de precisión necesario para un rendimiento superior del material. ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es necesario un reactor con control de presión para la síntesis de nanopartículas de Ru? Lograr una morfología de precisión

- ¿Por qué se requiere moldeo a presión y sinterización a alta temperatura para UO2-ZrO2? Dominando la densidad del material

- ¿Cómo afecta el tratamiento térmico controlado al delta-MnO2? Optimice la porosidad y el área superficial para un mejor rendimiento de la batería.

- ¿Cuáles son las ventajas de los reactores HTL para algas? Optimice la conversión de biomasa sin presecado

- ¿Qué es la sinterización en el contexto de la impresión 3D? Desbloquea piezas densas y funcionales con precisión

- ¿Cuál es el propósito del presecado de las materias primas de SiO2 a 400 grados Celsius? Asegurar una síntesis estequiométrica precisa

- ¿Cuál es el propósito del proceso de recocido en la preparación de OLED? Optimizar la estabilidad de la película y la eficiencia del dispositivo

- ¿Por qué es importante alcanzar la presión del proceso dentro del tiempo definido? Impulsa la eficiencia, la calidad y la seguridad