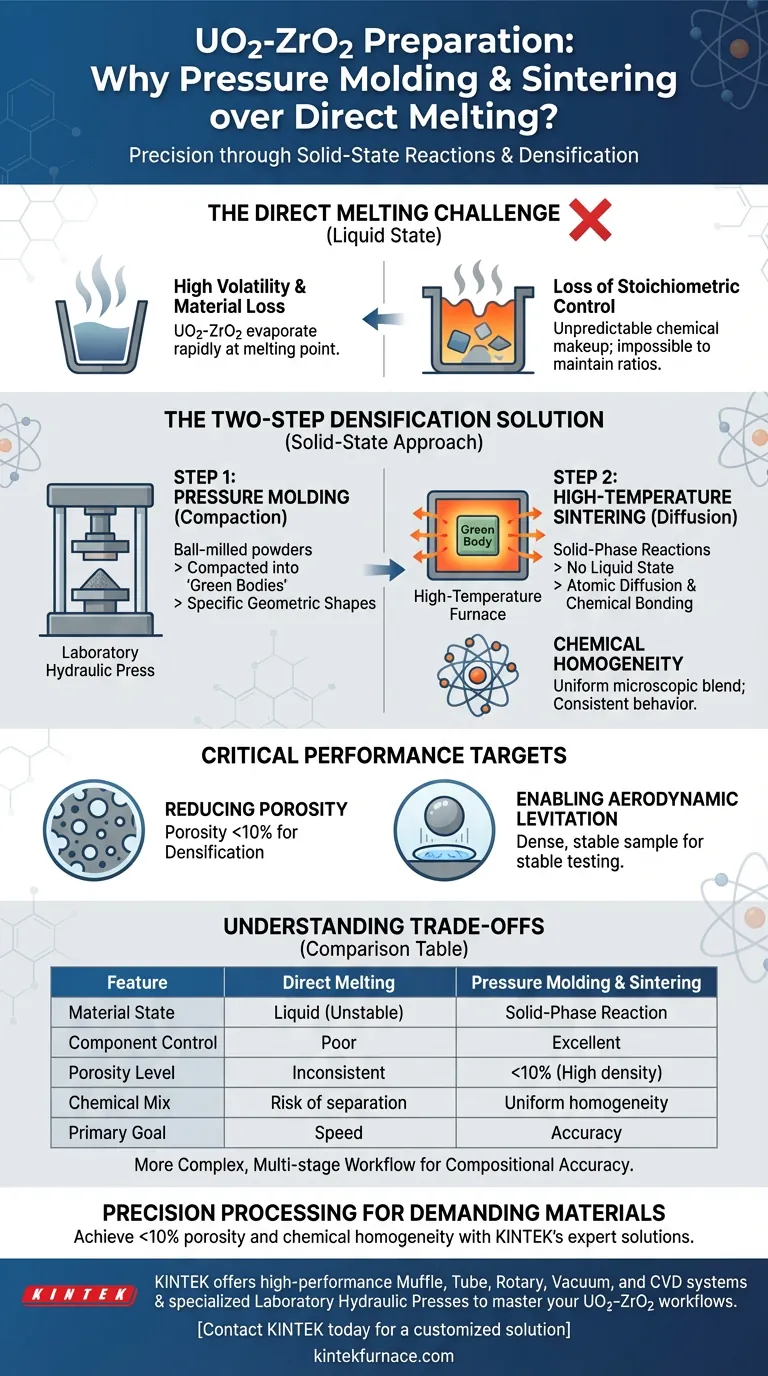

La combinación de moldeo a presión y sinterización a alta temperatura es estrictamente necesaria para las mezclas de Óxido de Uranio y Óxido de Zirconio (UO2-ZrO2) para superar las severas limitaciones de la fusión directa. Debido a que estos materiales poseen puntos de fusión extremadamente altos y una volatilidad significativa, este enfoque de estado sólido es el único método confiable para lograr proporciones químicas precisas y densidad estructural.

La extrema volatilidad del UO2-ZrO2 a temperaturas de fusión hace que el procesamiento líquido directo no sea confiable para mantener las proporciones de los componentes. El moldeo a presión seguido de la sinterización facilita una reacción estable en fase sólida, asegurando la homogeneidad química y alta densidad sin la pérdida de material asociada con la fusión.

Limitaciones de la Fusión Directa

El Desafío de la Volatilidad

La fusión directa suele ser el estándar para mezclar materiales, pero falla con el UO2-ZrO2. Estos componentes son altamente volátiles, lo que significa que se evaporan o degradan rápidamente al pasar a estado líquido.

Pérdida de Control Estequiométrico

Debido a esta volatilidad, es casi imposible controlar las proporciones de los componentes durante una fusión directa. A medida que el material se licúa, las tasas de evaporación difieren, alterando la composición química del producto final de manera impredecible.

La Solución de Densificación en Dos Pasos

Paso 1: Moldeo a Presión

El proceso comienza con polvos molidos en bola que se mezclan químicamente pero están físicamente sueltos. Utilizando una prensa hidráulica de laboratorio, estos polvos se compactan en formas geométricas específicas conocidas como "cuerpos verdes".

Paso 2: Sinterización a Alta Temperatura

Estos cuerpos verdes se procesan luego en un horno de alta temperatura. En lugar de fundir el material hasta convertirlo en líquido, el calor induce reacciones en fase sólida. Esto permite que los átomos se difundan y se unan químicamente sin alcanzar el estado líquido inestable.

Logrando Homogeneidad Química

A través de estas reacciones en fase sólida, la mezcla logra homogeneidad química. Los componentes se mezclan uniformemente a nivel microscópico, asegurando que el material final se comporte de manera consistente.

Objetivos Críticos de Rendimiento

Reducción de la Porosidad

Un objetivo principal de este método es la densificación. La combinación de presión y sinterización reduce la porosidad del material por debajo del 10%.

Habilitación de la Levitación Aerodinámica

Esta baja porosidad no es solo para la integridad estructural; es un requisito previo para entornos de prueba específicos. Se necesita una muestra densa y estable para garantizar un rendimiento estable durante las pruebas de levitación aerodinámica.

Comprendiendo las Compensaciones

Complejidad del Proceso vs. Control de la Composición

Si bien la fusión directa es generalmente un proceso más rápido de un solo paso, sacrifica el control para el UO2-ZrO2. La compensación aquí es aceptar un flujo de trabajo más complejo y de múltiples etapas (molienda, prensado, sinterización) para garantizar la precisión de la composición.

Restricciones de Estado Sólido

Este método se basa en reacciones en fase sólida, que son más lentas que la mezcla líquida. Debe controlar con precisión los parámetros del horno de sinterización para garantizar que la reacción esté completa, ya que una reacción incompleta conducirá a puntos débiles o separación química en la muestra.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su preparación de UO2-ZrO2 cumpla con los requisitos experimentales, alinee su proceso con sus objetivos específicos:

- Si su enfoque principal es la Composición Química: Priorice la fase de sinterización para impulsar las reacciones en fase sólida, ya que esto evita la pérdida por volatilidad inherente a la fusión.

- Si su enfoque principal es la Estabilidad Aerodinámica: Concéntrese en los parámetros de moldeo a presión para maximizar la densidad inicial, asegurando que la porosidad final se mantenga por debajo del umbral del 10%.

Al tratar el polvo mecánicamente antes de calentarlo químicamente, crea un material estable y uniforme capaz de soportar entornos de prueba extremos.

Tabla Resumen:

| Característica | Método de Fusión Directa | Moldeo a Presión y Sinterización |

|---|---|---|

| Estado del Material | Líquido (Inestable) | Reacción en Fase Sólida |

| Control de Componentes | Pobre debido a alta volatilidad | Excelente control estequiométrico |

| Nivel de Porosidad | Inconsistente | <10% (Alta densidad) |

| Mezcla Química | Riesgo de separación | Homogeneidad uniforme |

| Objetivo Principal | Velocidad | Precisión de la composición |

Procesamiento de Precisión para sus Materiales Más Exigentes

Lograr la porosidad <10% requerida para la levitación aerodinámica requiere más que solo calor: requiere equipo de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con prensas hidráulicas de laboratorio especializadas para dominar sus flujos de trabajo de UO2-ZrO2. Nuestros hornos de alta temperatura de laboratorio personalizables garantizan las reacciones estables en fase sólida necesarias para la homogeneidad química.

¿Listo para mejorar su investigación de materiales? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Yaopeng Gong, Weimin Ma. Non-Contact Thermophysical Property Measurements of High-Temperature Corium Through Aerodynamic Levitation. DOI: 10.3390/en18010136

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué es la contracción en el contexto de los materiales de alta temperatura? Domine el control dimensional para obtener piezas más resistentes

- ¿Qué papel juega un horno industrial en el pretratamiento de la cáscara de palma aceitera para la producción de biocarbón? Garantice la máxima calidad de la biomasa

- ¿Por qué es necesario un horno de secado por explosión a temperatura constante para la impregnación de carbono de biomasa? Optimizar la estructura del material

- ¿Por qué es necesario un horno de secado por explosión eléctrico de laboratorio para determinar la tasa de absorción de agua del mortero?

- ¿Por qué la temperatura de extrusión para biocompuestos de PVC se establece típicamente en 130°C? Logre un equilibrio térmico perfecto

- ¿Qué papel juega un entorno de curado controlado para los refractarios moldeables? Garantizar la integridad estructural y la precisión

- ¿Cuáles son las precauciones de seguridad para un horno de tratamiento térmico? Una guía sistemática para proteger su laboratorio

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio? Preservación de la integridad del carbono poroso