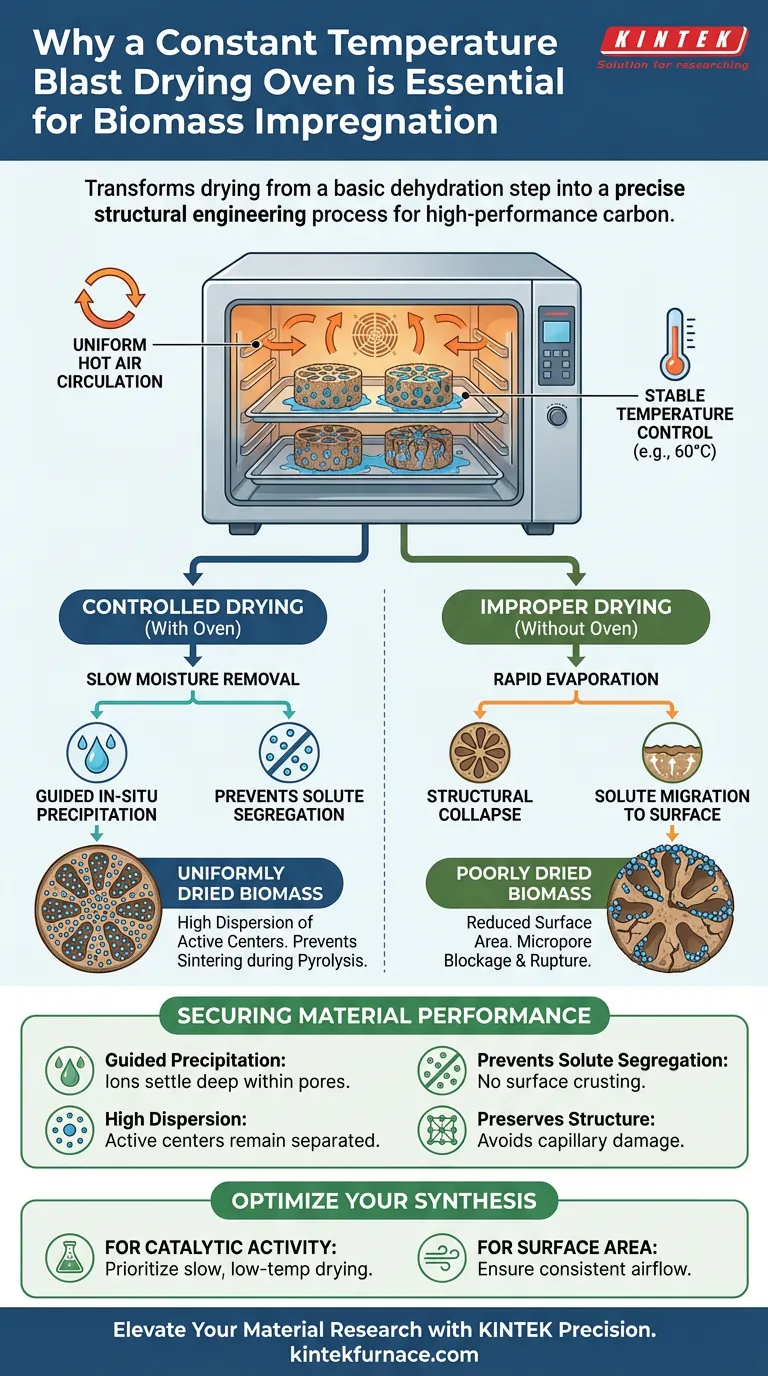

Un horno de secado por explosión a temperatura constante es una herramienta esencial para la impregnación de biomasa porque crea un entorno uniforme de aire caliente circulante que regula la velocidad de eliminación de la humedad. Este control preciso permite la precipitación lenta y guiada de iones precursores de metales en los poros de la biomasa, evitando que se agrupen o migren a la superficie durante el secado.

El horno transforma el secado de un paso básico de deshidratación en un proceso preciso de ingeniería estructural. Al controlar la evaporación, evita la segregación de solutos y el colapso estructural, asegurando que los centros activos metálicos permanezcan altamente dispersos para un rendimiento máximo durante la pirólisis posterior.

La mecánica de la impregnación controlada

Circulación uniforme de aire caliente

La característica de "explosión" del horno se refiere a la convección forzada de aire. Esto asegura que el calor se distribuya uniformemente por toda la cámara, eliminando los puntos fríos.

Para los materiales de biomasa empapados en soluciones precursoras, esta uniformidad es crítica. Garantiza que toda la muestra experimente las mismas condiciones térmicas, evitando tasas de secado desiguales que podrían deformar el material.

Regulación de la eliminación de humedad

El calentamiento simple puede hacer que el agua se evapore demasiado rápido. Un horno de temperatura constante le permite establecer un calor estable y moderado (a menudo alrededor de 60 °C) para facilitar la eliminación lenta de la humedad.

Esta evaporación controlada es necesaria para gestionar el comportamiento físico del líquido dentro de la biomasa. Evita los cambios de fase rápidos que pueden dañar las delicadas estructuras biológicas.

Asegurar el rendimiento del material

Guiar la precipitación in situ

A medida que el disolvente se evapora, los iones metálicos disueltos en él deben depositarse en algún lugar. El entorno controlado del horno guía la precipitación in situ de estos iones.

Al secar lentamente, los iones se depositan uniformemente dentro de la estructura porosa de la biomasa. Esto crea una arquitectura interna homogénea en lugar de un recubrimiento caótico.

Prevención de la segregación de solutos

Sin un secado controlado, los materiales disueltos tienden a migrar a la superficie a medida que el agua se evapora, un fenómeno conocido como segregación de solutos.

El horno de secado por explosión previene eficazmente la segregación de solutos. Asegura que los precursores metálicos permanezcan atrapados en lo profundo de los poros, en lugar de formar una costra en el exterior de la biomasa.

Garantizar una alta dispersión de los centros activos

El objetivo final de la impregnación es preparar la biomasa para la pirólisis (carbonización). El horno asegura la alta dispersión de los centros activos de hierro.

Si el secado es uniforme, los iones metálicos permanecen separados. Esta separación evita que se sintericen (fusionen) en aglomerados grandes e ineficaces durante el tratamiento a alta temperatura de la pirólisis.

Comprender los riesgos de un secado inadecuado

Colapso estructural

La biomasa tiene una delicada estructura microporosa. Si la humedad se elimina de forma agresiva o desigual, las fuerzas capilares pueden hacer que la estructura del material colapse.

Este colapso reduce el área superficial disponible para las reacciones químicas. El entorno de temperatura constante mitiga esto, preservando la integridad estructural requerida para materiales de carbono de alto rendimiento.

Bloqueo de microporos

Si la biomasa no se seca de manera completa y uniforme antes de la carbonización, los bolsillos residuales de agua pueden vaporizarse instantáneamente a altas temperaturas.

Esta rápida evaporación puede provocar el bloqueo de los microporos. También puede romper físicamente el material, destruyendo la intrincada red de poros que intenta crear.

Optimización de su protocolo de síntesis

Para lograr los mejores resultados con sus fuentes de carbono de biomasa, adapte su enfoque de secado a sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Actividad Catalítica: Priorice el secado lento a baja temperatura para maximizar la dispersión de los centros activos metálicos y prevenir la aglomeración de iones.

- Si su enfoque principal es el Área Superficial: Asegure un flujo de aire constante para prevenir el colapso de los poros y evitar el bloqueo de microporos durante la transición a la carbonización.

Al tratar la fase de secado como un punto de control crítico en lugar de un paso pasivo, asegura la integridad estructural y química de su material de carbono final.

Tabla resumen:

| Característica | Impacto en la impregnación de biomasa | Beneficio para la síntesis de carbono |

|---|---|---|

| Convección forzada | Elimina los puntos fríos y asegura un calor uniforme | Previene la deformación y las tasas de secado desiguales |

| Control de temperatura constante | Facilita la evaporación lenta y controlada | Evita el colapso estructural y el daño capilar |

| Precipitación guiada | Mantiene los iones metálicos en lo profundo de los poros | Previene la segregación de solutos y la formación de costras superficiales |

| Dispersión uniforme | Mantiene la separación de los precursores metálicos | Previene la sinterización y la aglomeración durante la pirólisis |

| Eliminación de humedad | Deshidratación completa antes de la carbonización | Previene el bloqueo de microporos y la ruptura del material |

Mejore su investigación de materiales con la precisión de KINTEK

No permita que un secado inadecuado comprometa el rendimiento de su material de carbono. KINTEK ofrece soluciones de laboratorio líderes en la industria, que incluyen hornos de secado por explosión, hornos mufla y sistemas de vacío especializados, todos diseñados para preservar las delicadas estructuras microporosas y garantizar centros activos de alta dispersión.

Respaldado por I+D y fabricación expertos, nuestro equipo es totalmente personalizable para satisfacer las necesidades únicas de sus protocolos de síntesis y carbonización de biomasa. Logre una actividad catalítica y un área superficial superiores hoy mismo: Póngase en contacto con nuestros especialistas ahora para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Wenxin Guo, Lichao Tan. Iron Active Center Coordination Reconstruction in Iron Carbide Modified on Porous Carbon for Superior Overall Water Splitting. DOI: 10.1002/advs.202401455

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es necesaria la temple rápida al agua después de la compresión térmica? Captura microestructuras verdaderas en acero de Mn medio

- ¿Qué papel juega un horno de sinterización rápida tipo banda en la formación de contactos metálicos? Optimice la eficiencia de las células solares

- ¿Cómo contribuye un sistema de agua de refrigeración en circulación a la eliminación de impurezas? Optimizar la pureza del cloruro de rubidio

- ¿Cuáles son las ventajas de un horno de secado al vacío para composites de nanohojas de NiCo2O4? Proteja la integridad de su nanoestructura

- ¿Cuál es la función de un reactor solvotérmico? Optimice la síntesis de puntos de polímero de carbono (CPD) con precisión de presión

- ¿Cómo funciona la Ley de Inducción de Faraday en el calentamiento por inducción? Logre un procesamiento térmico preciso y sin contacto

- ¿Cuál es la función de un horno de secado al vacío de laboratorio para catalizadores Fe-N-C? Preservar la estructura nanoporosa

- ¿Qué papel juega la difracción de rayos X (DRX) en la evaluación del tratamiento térmico de las ZIF? Domina la Transformación de Materiales