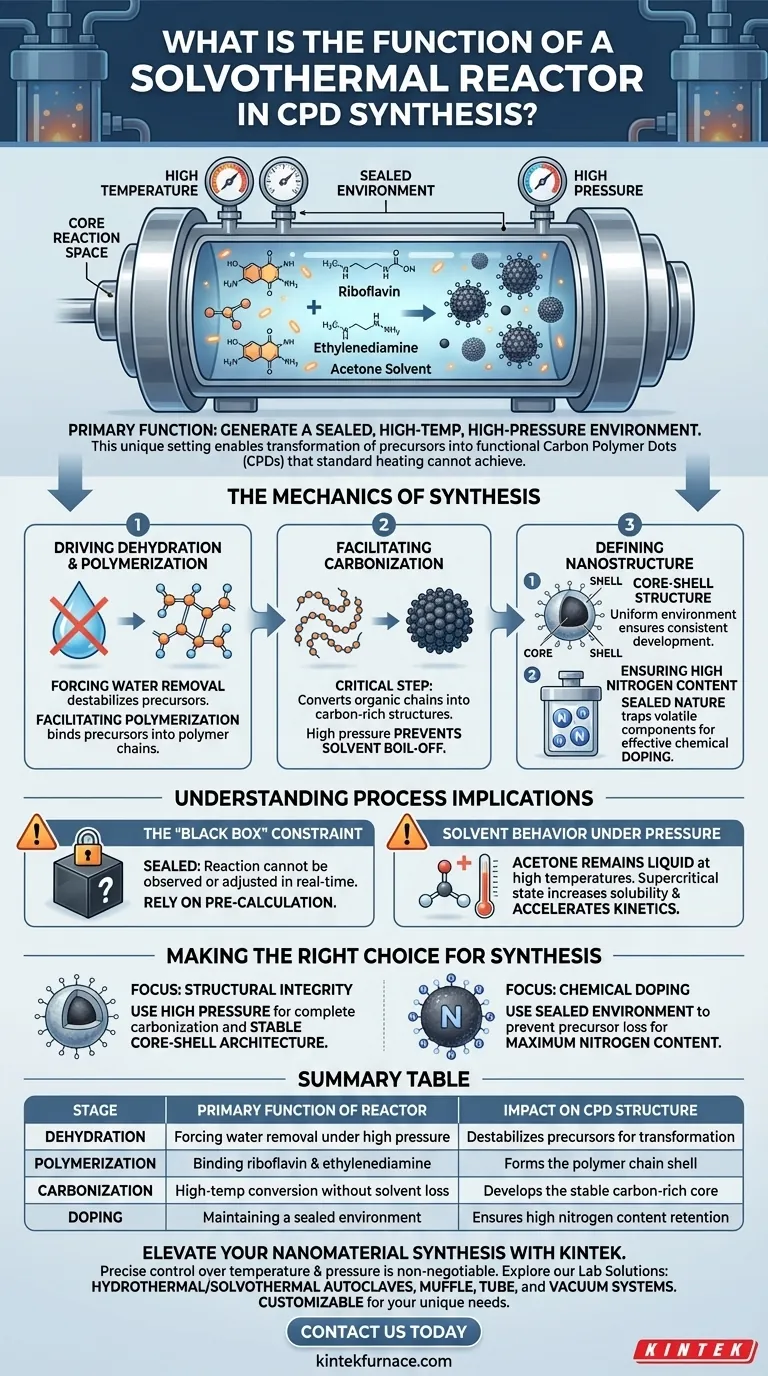

La función principal de un reactor solvotérmico es generar un entorno sellado, de alta temperatura y alta presión que sirve como espacio de reacción central para la síntesis de puntos de polímero de carbono (CPD). Al confinar los reactivos —específicamente riboflavina y etilendiamina en un disolvente de acetona—, este recipiente crea condiciones que el calentamiento atmosférico estándar no puede lograr. Es este entorno único el que permite la transformación de las moléculas precursoras en nanopartículas funcionales.

El reactor solvotérmico es el catalizador para forzar la deshidratación, polimerización y carbonización bajo presión. Este mecanismo es esencial para diseñar la estructura específica de núcleo-cáscara y el alto contenido de nitrógeno requeridos para puntos de polímero de carbono de alta calidad.

La Mecánica de la Síntesis

El reactor solvotérmico hace más que simplemente calentar la mezcla; altera fundamentalmente la forma en que procede la reacción química al atrapar la presión y evitar la evaporación del disolvente.

Impulsando la Deshidratación y la Polimerización

El proceso comienza forzando la deshidratación de las moléculas precursoras. Esta eliminación de moléculas de agua es el primer paso para desestabilizar las materias primas y prepararlas para la transformación.

Simultáneamente, el reactor facilita la polimerización. Bajo estas intensas condiciones, las moléculas de riboflavina y etilendiamina se unen para formar cadenas poliméricas más largas.

Facilitando la Carbonización

Una vez que la polimerización está en marcha, el reactor facilita la carbonización. Este es el paso crítico donde las cadenas de polímero orgánico se convierten en las estructuras ricas en carbono necesarias para la formación de los "puntos".

Sin la alta presión mantenida por el reactor, la temperatura requerida para lograr esta carbonización probablemente haría que el disolvente hirviera antes de que la reacción se completara.

Definiendo la Nanoestructura

La restricción física del reactor influye directamente en la arquitectura de la nanopartícula final.

Formando la Estructura de Núcleo-Cáscara

La referencia principal indica que este método es necesario para formar nanopartículas con una estructura de núcleo-cáscara específica.

El "núcleo" generalmente consiste en el material carbonizado, mientras que la "cáscara" retiene grupos funcionales de la fase de polimerización. El entorno uniforme del reactor ayuda a garantizar que esta estructura se desarrolle de manera consistente en todo el lote.

Asegurando un Alto Contenido de Nitrógeno

La naturaleza sellada del reactor es vital para el dopaje químico. Al evitar la fuga de componentes volátiles, el reactor asegura que el contenido de nitrógeno de la etilendiamina se incorpore eficazmente en la estructura final de CPD.

Comprendiendo las Implicaciones del Proceso

Si bien el reactor solvotérmico es eficaz, introduce restricciones específicas que deben gestionarse durante el proceso experimental.

La Restricción de la "Caja Negra"

Debido a que el reactor debe permanecer sellado para mantener la presión, la reacción no se puede observar ni ajustar en tiempo real.

Debe confiar completamente en las proporciones iniciales de los reactivos y en los ajustes de temperatura para llevar el proceso a su finalización, lo que hace que el cálculo previo preciso de la mezcla de riboflavina y etilendiamina sea fundamental.

Comportamiento del Disolvente Bajo Presión

El uso de acetona como disolvente es notable porque tiene un punto de ebullición relativamente bajo.

El reactor permite que la acetona permanezca líquida a temperaturas muy superiores a su punto de ebullición normal. Este estado supercrítico o casi supercrítico aumenta la solubilidad de los precursores y acelera la cinética de la reacción.

Tomando la Decisión Correcta para su Síntesis

Para maximizar la calidad de sus puntos de polímero de carbono, debe alinear las capacidades del reactor con sus objetivos de materiales específicos.

- Si su enfoque principal es la integridad estructural: Confíe en la alta presión del reactor solvotérmico para impulsar la carbonización completa necesaria para una arquitectura de núcleo-cáscara estable.

- Si su enfoque principal es el dopaje químico: Utilice el entorno sellado para evitar la pérdida de precursores volátiles, asegurando el máximo contenido de nitrógeno posible en el producto final.

El reactor solvotérmico proporciona el contenedor termodinámico esencial requerido para convertir precursores orgánicos simples en nanopartículas complejas y de alto rendimiento.

Tabla Resumen:

| Etapa de Síntesis | Función Principal del Reactor | Impacto en la Estructura del CPD |

|---|---|---|

| Deshidratación | Forzar la eliminación de agua bajo alta presión | Desestabiliza los precursores para la transformación |

| Polimerización | Unir riboflavina y etilendiamina | Forma la cáscara de cadena polimérica |

| Carbonización | Conversión a alta temperatura sin pérdida de disolvente | Desarrolla el núcleo estable rico en carbono |

| Dopaje | Mantener un entorno sellado | Asegura la retención de alto contenido de nitrógeno |

Mejore su Síntesis de Materiales Nano con KINTEK

El control preciso de la temperatura y la presión es innegociable para los puntos de polímero de carbono de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio, incluyendo Autoclaves Hidrotermales/Solvotérmicas, hornos de mufla, tubos y sistemas de vacío, todos personalizables para satisfacer sus necesidades únicas de síntesis química.

No deje escapar precursores volátiles: asegure estructuras de núcleo-cáscara consistentes y un dopaje óptimo en todo momento. ¡Contáctenos hoy mismo para encontrar el reactor perfecto para su laboratorio!

Guía Visual

Referencias

- Zoran Marković, Biljana M. Todorović Marković. Antibacterial and Antibiofouling Activities of Carbon Polymerized Dots/Polyurethane and C60/Polyurethane Composite Films. DOI: 10.3390/jfb15030073

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de mufla de laboratorio con elevación inferior

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo contribuye un evaporador rotatorio a la fase de concentración de las pastas de TiO2 y ZrO2? Lograr una viscosidad de precisión

- ¿Por qué es necesario un horno de secado por aire forzado para catalizadores de caolín impregnados? Lograr la inmovilización uniforme de los componentes

- ¿Cuál es el propósito de los hornos de sinterización? Transformar polvos en materiales fuertes y densos

- ¿Cuáles son las ventajas de la síntesis por combustión en solución? Optimización de la producción de catalizadores de óxido de alta entropía (MnFeNiCoX)3O4

- ¿Por qué utilizar un horno de precisión para muestras de hilo de moxa? Garantizar una base de secado al aire precisa para la investigación de combustión

- ¿Qué procesos químicos utilizan hornos eléctricos? Logre una precisión y pureza inigualables

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para purificar nanopartículas de óxido de zinc? Calidad Superior del Material

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior