En esencia, los hornos eléctricos se utilizan para procesos químicos que exigen un control de temperatura extremadamente preciso y condiciones atmosféricas específicas. Las aplicaciones más comunes incluyen la calcinación para la purificación de materiales, la pirólisis para la descomposición térmica sin oxígeno y la sinterización para crear cerámicas avanzadas y piezas de metal en polvo.

La decisión de usar un horno eléctrico no se trata solo del calor; se trata del control. Estos hornos se eligen cuando la integridad química y las propiedades finales de un material son tan sensibles que las impurezas y las fluctuaciones de temperatura de un horno de combustible son inaceptables.

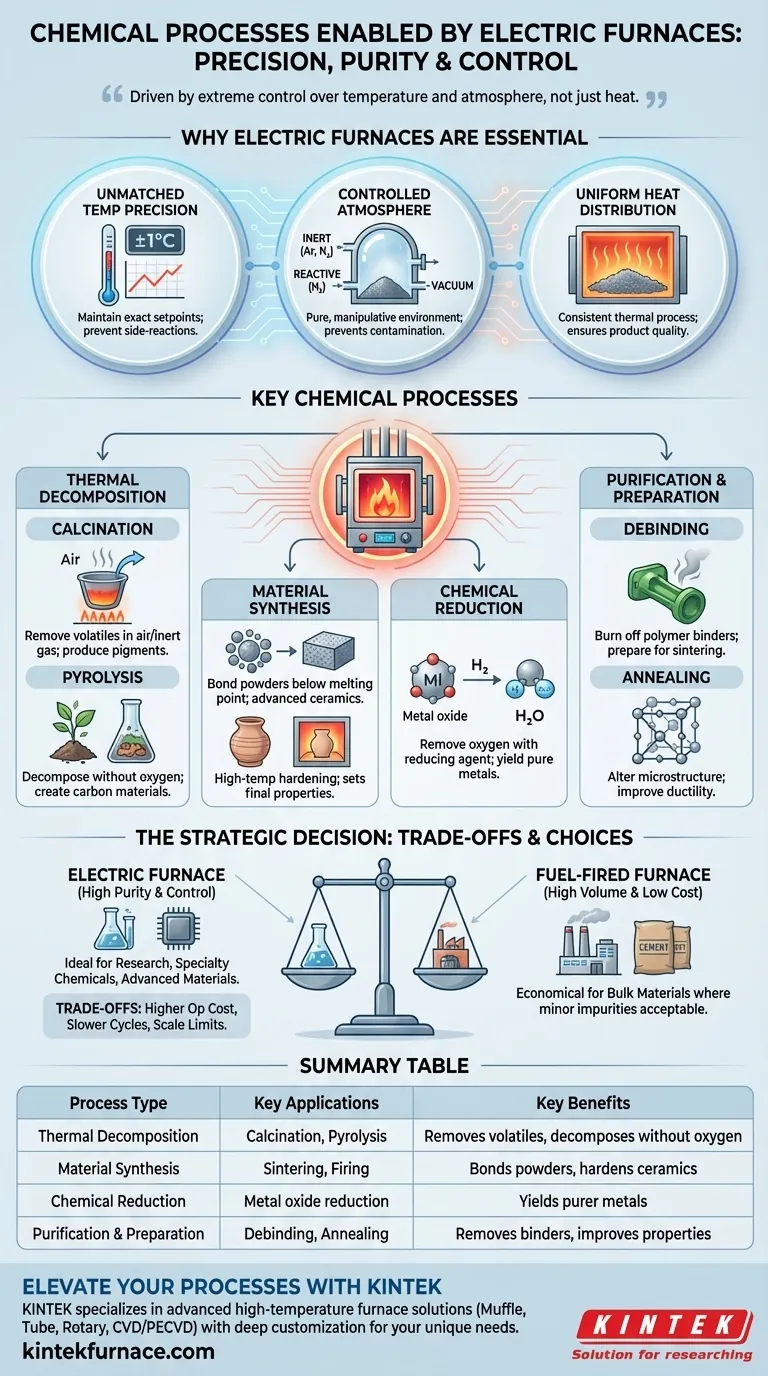

Por qué los hornos eléctricos son esenciales en el procesamiento químico

A diferencia de los hornos que queman combustible, los hornos eléctricos generan calor mediante resistencia eléctrica. Esta diferencia fundamental proporciona tres ventajas críticas para trabajos químicos sensibles.

Precisión de temperatura inigualable

Los elementos calefactores eléctricos, gobernados por controladores modernos, pueden mantener un punto de ajuste con una precisión increíble, a menudo dentro de un solo grado. Esta precisión es vital para desencadenar reacciones químicas específicas y al mismo tiempo prevenir reacciones secundarias no deseadas que pueden ocurrir a temperaturas ligeramente más altas o más bajas.

Condiciones atmosféricas controladas

Debido a que no hay combustión, la atmósfera dentro de un horno eléctrico es pura y fácilmente manipulable. La cámara sellada se puede llenar con un gas inerte (como argón o nitrógeno) para evitar la oxidación, un gas reactivo (como hidrógeno) para la reducción química, o incluso vacío. Esto protege el material de la contaminación.

Distribución uniforme del calor

Los hornos eléctricos bien diseñados proporcionan un calor excepcionalmente uniforme en toda la cámara. Esto asegura que cada parte del lote de material se someta al mismo proceso térmico, lo que lleva a una calidad constante del producto, lo cual es primordial en la producción de productos químicos especiales de alto valor.

Procesos químicos clave habilitados por hornos eléctricos

El control que ofrecen los hornos eléctricos los convierte en la solución preferida para varias clases de transformaciones químicas a alta temperatura.

Descomposición térmica (Calcinación y Pirólisis)

La calcinación es el proceso de calentar un sólido a altas temperaturas en presencia de aire o un gas inerte para eliminar componentes volátiles o desencadenar una transición de fase. Un ejemplo común es la producción de pigmentos o catalizadores.

La pirólisis es un proceso similar, pero se realiza en completa ausencia de oxígeno. Esto descompone térmicamente los materiales orgánicos sin quemarlos, un paso clave en la creación de ciertos tipos de materiales de carbono o productos químicos avanzados.

Síntesis de materiales (Sinterización y Cocción)

La sinterización implica calentar polvos compactados justo por debajo de su punto de fusión. Esto hace que las partículas individuales se unan y fusionen, creando un objeto sólido y denso. Es fundamental para producir cerámicas de alto rendimiento, piezas moldeadas por inyección de metal (MIM) y cermets.

La cocción es un término más amplio, a menudo utilizado en cerámica, para describir el calentamiento a alta temperatura que endurece permanentemente el material y establece sus propiedades químicas y físicas.

Reducción química

Ciertos procesos requieren la eliminación de oxígeno de un compuesto, típicamente un óxido metálico. Un horno eléctrico puede llenarse con una atmósfera reductora, como gas hidrógeno, para eliminar átomos de oxígeno del material a altas temperaturas, produciendo una forma más pura del metal.

Purificación y preparación (Desaglomerado y Recocido)

El desaglomerado es un paso preparatorio crítico antes de la sinterización. Implica calentar lentamente una pieza "verde" para quemar los aglutinantes poliméricos que se utilizaron para mantener el material en polvo en forma durante el moldeo.

El recocido es un tratamiento térmico que altera la microestructura de un material para mejorar su ductilidad y reducir la dureza. Si bien a menudo se considera un proceso metalúrgico, los cambios subyacentes son impulsados por la difusión química en estado sólido y el reordenamiento de cristales.

Comprender las ventajas y desventajas

Si bien son potentes, los hornos eléctricos no son la solución universal. Su selección implica claras ventajas y desventajas frente a las alternativas tradicionales alimentadas con combustible.

Mayor costo operativo

La electricidad es generalmente una fuente de energía más cara por unidad de calor (BTU) que el gas natural o el carbón. Para procesos a granel donde el costo bruto es el principal motor, los hornos de combustible suelen ser más económicos.

Ciclos de calentamiento más lentos

El fuerte aislamiento requerido para la eficiencia confiere a muchos hornos eléctricos una masa térmica significativa. Esto puede resultar en tiempos de arranque y enfriamiento más largos en comparación con los sistemas de fuego directo, lo que podría afectar el rendimiento general.

Limitaciones de escala y rendimiento

Para aplicaciones químicas especializadas y de laboratorio, los hornos eléctricos son ideales. Sin embargo, para producir cantidades masivas de materiales a granel como cemento o cal, los grandes hornos rotatorios continuos alimentados con combustible son mucho más comunes y rentables.

Tomar la decisión correcta para su objetivo

Su elección de tecnología de calefacción debe estar dictada por los requisitos específicos de su proceso químico y sus objetivos comerciales.

- Si su enfoque principal es la alta pureza y el control del proceso: Un horno eléctrico es la elección definitiva para investigación, productos químicos especiales y materiales avanzados donde la contaminación no es una opción.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Un horno de combustible es probablemente la solución más económica para materiales a granel donde las impurezas menores de la combustión son aceptables.

- Si su enfoque principal es crear una atmósfera específica y no oxidante: El entorno sellado y sin combustión de un horno eléctrico es una necesidad para procesos que requieren condiciones inertes o reductoras.

En última instancia, la selección de un horno eléctrico es una decisión estratégica para priorizar la precisión y la pureza de su producto final.

Tabla resumen:

| Tipo de proceso | Aplicaciones clave | Beneficios clave |

|---|---|---|

| Descomposición térmica | Calcinación, Pirólisis | Elimina volátiles, descompone sin oxígeno |

| Síntesis de materiales | Sinterización, Cocción | Une polvos, endurece cerámicas |

| Reducción química | Reducción de óxidos metálicos | Produce metales más puros con atmósferas reductoras |

| Purificación y preparación | Desaglomerado, Recocido | Elimina aglutinantes, mejora las propiedades del material |

¿Listo para elevar sus procesos químicos con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas para diversos laboratorios. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus resultados y eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?